Características de un descanso estable para un torno y su instalación.

La información sobre las características de un descanso constante para un torno y su instalación será muy interesante para todos los que crean un torno a pequeña escala. Esta técnica trabaja sobre metal y madera. Habiendo descubierto qué es, cuáles son los requisitos de GOST y las sutilezas del dispositivo, también será necesario estudiar las características de las lunetas móviles y fijas.

¿Lo que es?

Las máquinas herramienta realizan una gran cantidad de funciones útiles y son el verdadero esqueleto de todo el mundo moderno, mucho más importante que las instituciones políticas, los sistemas de pago y las denominaciones religiosas. Sin embargo, incluso estos dispositivos "en su forma pura" rara vez pueden realizar su función de manera más eficiente y con costos laborales mínimos. El "flejado externo" juega un papel muy importante, la presencia de varios accesorios. Incluso la seguridad y la comodidad en el trabajo dependen de ellos.

Un descanso estable para un torno y, lo que es más importante, para un torno tanto para metal como para madera, es responsable de funciones muy importantes. En primer lugar, actúa como soporte auxiliar. Sin un descanso constante, sería mucho más difícil mecanizar piezas pesadas y voluminosas. Habría sido imposible trabajar con algunos de ellos. Otro punto importante es la eliminación de la deflexión.

Las piezas de trabajo grandes se pueden doblar bajo su propia carga. Solo los puntos de fijación adicionales permiten trabajar correctamente, sin errores y desviaciones. Por defecto, los apoyos están equipados con rodillos especiales, que aseguran que cumplan sus funciones en la producción. Un descanso constante es especialmente relevante si la longitud de la pieza es 10 veces o más mayor que su ancho. Entonces, ninguna resistencia natural y rigidez de la estructura por sí sola no es suficiente para evitar la deflexión.

Resumen de especies

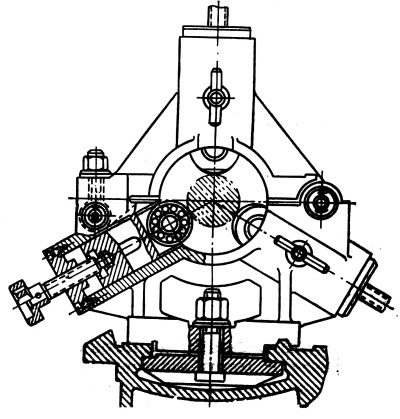

Está claro que los desarrolladores de estándares de calidad no pueden ignorar una herramienta de producción tan importante. Además, se desarrollaron 2 estándares estatales diferentes a la vez. Ambos fueron adoptados en 1975. GOST 21190 se refiere a los apoyos de los rodillos. GOST 21189 describe lunetas prismáticas.

De una forma u otra, ambas opciones de dispositivo se colocan en tornos de torreta automáticos (el nombre oficial del torno).

Estático

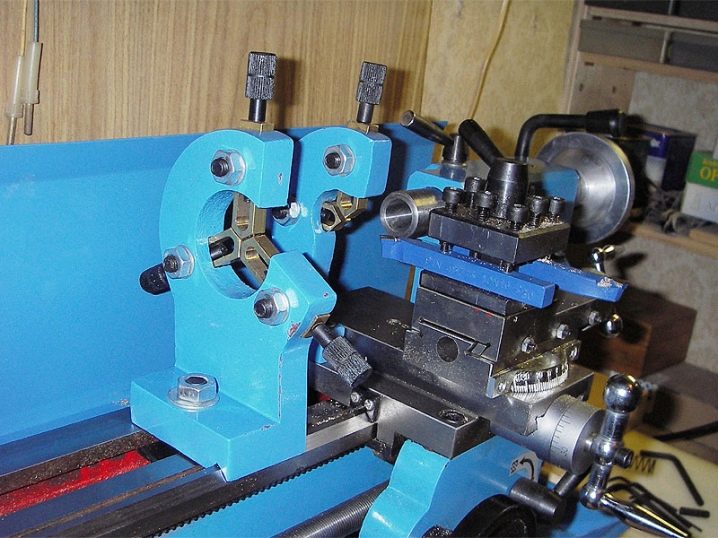

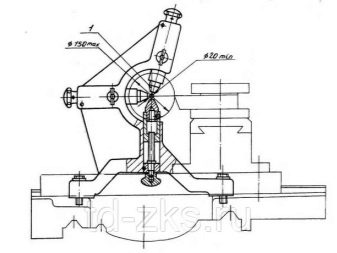

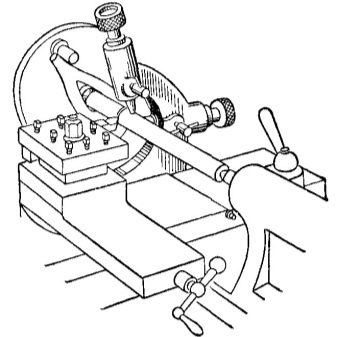

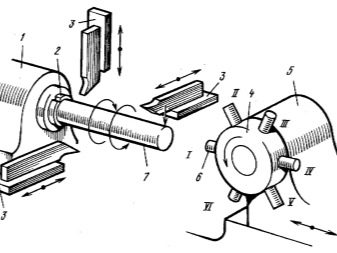

Sin embargo, desde un punto de vista práctico, su otra división es más importante: en tipos móviles y estacionarios. Puede ser muy beneficioso utilizar un descanso constante. Proporciona una precisión de manipulación excepcional. Dicho equipo amortigua todas las vibraciones que se producen durante el funcionamiento normal de la máquina. La conexión a la cama se realiza mediante placa plana. La misma unión de las piezas se realiza mediante pernos.

En su mayoría, la unidad estacionaria está equipada con 3 rodillos (o 3 levas). Uno se utiliza como tope superior. El par restante sirve como sujetadores laterales. Esta conexión es muy poderosa y confiable. No se afloja ni siquiera bajo una impresionante carga mecánica.

La composición incluye, además de la base:

-

perno con bisagras;

-

tornillo de fijación;

-

barra de sujeción;

-

mecanismos de control de tornillo;

-

bisagra;

-

nuez especial

-

cubierta con bisagras;

-

cabezas especiales.

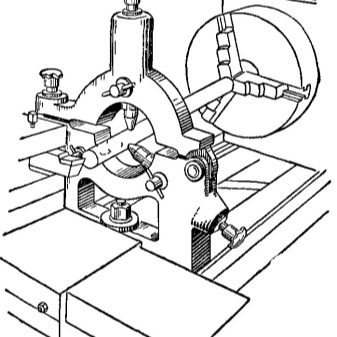

Móvil

El descanso móvil también es un motivo específico. En él se forman canales de sujeción especiales. Tal unidad está hecha de una sola pieza. Una imagen bastante completa de su forma se da mediante una comparación con un signo de interrogación. Por lo general, hay dos levas de soporte en la versión móvil: versiones superior y lateral; en lugar del tercer soporte, se utiliza el propio cortador.

Vale la pena considerar otros criterios por los cuales las lunetas pueden diferir. Básicamente, estos dispositivos están hechos de hierro fundido.

Su uso permite excluir la deformación de una pieza quebradiza y mecánicamente inestable. Se aplica una capa protectora sobre las levas y los fabricantes llevan a cabo su selección individualmente. Las levas están fabricadas en carburo para evitar un desgaste prematuro.

Junto con la leva, se puede utilizar el sistema de bloqueo de rodillos ya mencionado. Las levas permiten un control más eficiente de la colocación de la pieza de trabajo en el proceso. Pero los rodillos facilitan el deslizamiento (movimiento). Todo depende de las prioridades del comprador. Además, debe prestar atención a:

-

propósito (torneado, rectificado de metales, producción de rodamientos);

-

la cantidad de elementos de fijación (a veces no hay 2 o 3, sino más, lo que aumenta la confiabilidad de la fijación, pero también complica el diseño);

-

método de ajuste de las abrazaderas (método manual o un dispositivo hidráulico especial);

-

diámetro interno;

-

dimensiones de la pieza de trabajo.

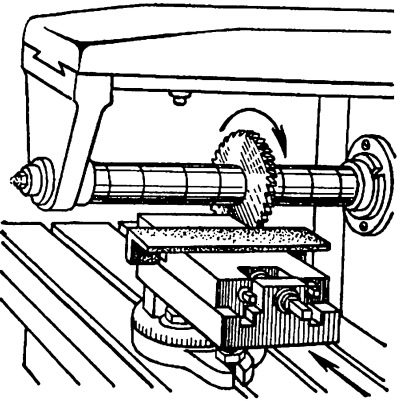

El apoyo fijo móvil está unido al carro de soporte. Se utiliza si es necesario formar ranuras en las levas. Esta máquina también es adecuada para torneados especialmente limpios. Ajustando las levas, puede colocar piezas de diferentes tamaños. Su sección limitante alcanza a veces los 25 cm.

Los apoyos móviles se consideran adecuados para una manipulación especialmente precisa. Sus ventajas también son:

-

expandiendo la funcionalidad de la máquina;

-

reducción del número de piezas defectuosas;

-

facilidad de instalación y configuración de los parámetros requeridos;

-

Aumentó en comparación con los análogos estacionarios el grado de seguridad.

Cabe señalar que cualquier descanso estable reduce la productividad del giro. Se perderá mucho tiempo en arreglarlos, reorganizarlos y ajustarlos.

A veces es necesario comprobar la precisión de la fijación muchas veces. Incluso es necesario preprocesar la pieza de trabajo para que no cause problemas en el punto de fijación. Los costos de compra y uso de un descanso constante dependen de muchas circunstancias y no pueden estimarse sin tenerlas en cuenta.

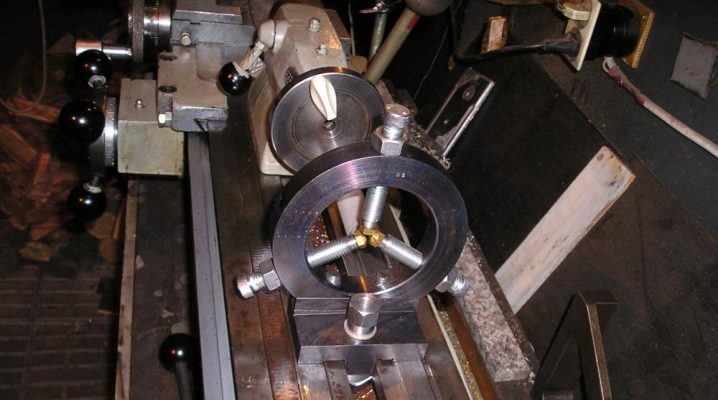

Junto a las de fábrica, también se pueden utilizar lunetas de fabricación propia. La necesidad de esto se debe al alto costo de los modelos de marca. Para cada torno, se debe crear individualmente tanto un soporte fijo de fábrica como uno casero. La base será una brida, que generalmente se usa para conectar tuberías. Las levas se reemplazan con espárragos (3 piezas), cuya rosca es de 14 mm y la longitud es de 150 mm.

Los tacos se colocan de forma que se obtenga la letra T. El extremo de la culata se puede hacer con un volteador sobre la base de 3 tapones de bronce puntiagudos. La sección de la rosca interna en este caso es de 14 mm. Un mecanismo especial ensamblado a partir de 3 tuercas ayuda a ajustar y fijar las levas. Cada uno de estos mecanismos debe estar separado para cualquier leva.

La almohadilla de fijación en la cama se crea para que pueda moverse a lo largo del corredor. También se contempla la posibilidad de fijarlo en un momento determinado. La pieza de trabajo óptima para el revestimiento se considera una esquina, la capa de acero en la que es de al menos 1 cm y el tamaño de los estantes es de 10 cm. La longitud de los bloques de esquina se selecciona igual al ancho del marco. corredores, lo que asegura el agarre de las piezas guía. Se atornilla una tuerca en los bloques de levas, y un grabador atornilla estos herrajes en otras tuercas, que se sueldan de antemano (servirán como abrazaderas).

¿Cómo instalar y configurar?

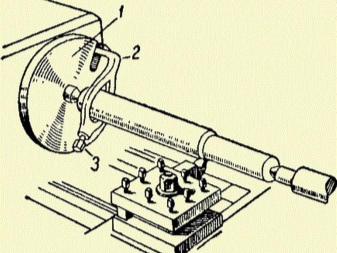

Estas manipulaciones afectan la efectividad de las acciones posteriores casi más que las características de la propia luneta. Por lo tanto, este trabajo debe abordarse con toda la responsabilidad. La mayoría de las veces, el aparato de descanso se coloca en el punto requerido con un perno.Es importante hacer esto antes de colocar la pieza de trabajo en el centro. Todos los topes, tanto de levas como de rodillos, deben atornillarse hasta el límite en la base.

A continuación, se debe plegar hacia atrás la sección móvil del apoyo fijo. Una bisagra especial ayudará en esto. Cuando se realiza tal manipulación, la pieza se fija en la máquina. A continuación, debe establecer su sección transversal en el punto del próximo contacto con el resto estable. Luego se cierra la tapa.

Para que no se abra arbitrariamente, se presiona contra la base con un perno especialmente preparado. El siguiente paso es la extensión de la leva o el ajuste del rodillo. Es en esta etapa que el diámetro del espacio y la sección de la pieza de trabajo coinciden. Las piezas de leva normalmente expuestas descansan contra la pieza.

Es imperativo comprobar si gira uniformemente al desplazarse.

Es posible exponer la parte restante en un torno:

-

utilizando una pieza de trabajo ajustada con parámetros especificados con precisión;

-

utilizando madera en rollo de acero;

-

con el uso de la parte de la rejilla, en la que se monta el micrómetro.

La primera forma supone la necesidad de una fijación minuciosa de la estructura en los centros de mecanizado. Y también es importante la mayor precisión del círculo, especialmente donde habrá contacto con el resto estable. Esto significa la necesidad de un receso temprano. Se necesitan calibres de precisión si se realiza la alineación con los espacios en blanco mecanizados antes de que dichas piezas estén disponibles para los técnicos. No siempre es aconsejable ajustar los topes de esta forma en la práctica de producción diaria. Por lo tanto, se creó una forma alternativa de resolver el problema: utilizando madera en rollo de acero. En este caso, comprueban qué tan bien gira. El giro debe quedar libre. Cualquier carga y vibración innecesaria durante el funcionamiento debe estar completamente ausente.

El apoyo fijo se puede usar solo si la pieza de trabajo tiene características geométricas ideales. No se permite el procesamiento de espacios en blanco con parámetros irreparablemente distorsionados. En primer lugar, las levas inferiores se colocan debajo de la pieza. El medidor determina la distancia a lo largo de toda la longitud. Las distancias deben mantenerse lo más uniformes posible.

Si el bisel no se coloca para desbastar, sino para terminar, la instalación es la siguiente:

-

determinar el punto requerido en la pieza;

-

mida la sección deseada;

-

fije el mandril en el cabezal;

-

exponga el dispositivo exactamente a lo largo de él;

-

quitando el mandril, coloque la parte necesaria en su lugar;

-

el apoyo fijo se coloca de la misma manera que antes, teniendo en cuenta su estricto paralelismo con respecto al lugar donde se ajustó según el mandril.

El comentario se envió con éxito.