Enhebrar en un torno

El roscado con torno tiene una ventaja innegable: el rendimiento del centro de servicio donde se practica este servicio aumenta 10 veces o más. La máquina, además, comete un orden de magnitud menos errores que el trabajador.

Tipos de hilo

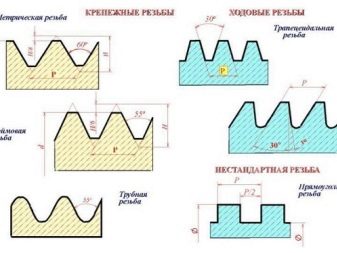

Los espacios en blanco de rosca se utilizan en forma de cilindros y componentes cónicos (cónicos). A su vez, la rosca se corta en forma de ranura helicoidal externa (espiral) o interna. La estructura de una junta roscada está determinada por su perfil. En la práctica, se utilizan varios tipos de perfiles:

- triangular;

- rectangular;

- trapezoidal;

- lindante con;

- redondeado.

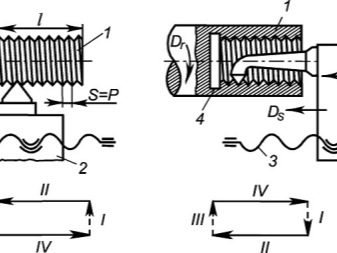

Sucesivamente, Las ranuras de rosca se realizan en una o más pasadas. En el primer caso, la ranura en espiral se presenta en una sola versión: solo sus giros son adyacentes entre sí, no se utilizan otros (acompañantes). El paso de rosca es la distancia entre los bordes centrales (rebajes) de las espiras adyacentes entre sí. La trayectoria de la ranura de la rosca se determina multiplicando el paso de la rosca por el número de vueltas o pasos de varias ranuras (si se usa más de una).

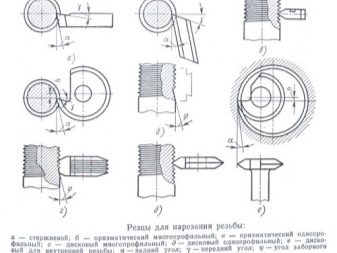

Una vez decidido el tipo de conexión roscada, se seleccionan los cortadores adecuados. Tal herramienta es una combinación de un vástago y una pieza de trabajo. El nivel de calidad de la rosca del tornillo está determinado por el rendimiento de estos componentes. El vástago tiene una sección transversal poliédrica generalmente cuadrada o regular para asegurar el centrado. Es difícil asegurar el cortador en el mandril sin un vástago. La parte de trabajo corta una ranura helicoidal. Incluye superficies de corte y bordes afilados. El ángulo de afilado del cortador está determinado por la aleación de la que está hecha la pieza. Principalmente, se cortan piezas de acero y metales no ferrosos. Una vez elegido el tipo de cortadora, comienzan el proceso tecnológico.

Métodos de rebanado

Moviéndose a lo largo del eje de rotación, el cortador deja una ranura helicoidal en la pieza de trabajo. Una de sus principales características es el ángulo de ascenso (subida). El ángulo entre el eje imaginario que pasa por la ranura helicoidal y el plano perpendicular al eje de rotación de la pieza de trabajo se calcula de acuerdo con el valor de la alimentación de la antorcha y la velocidad del accionamiento (caja de cambios). El tamaño del paso de rosca se mide mientras se mueve a lo largo del eje de la pieza de trabajo que se corta.

Como resultado, el cortador-ejecutante recibirá el corte que ordenó el cliente. Al cortar varias ranuras (cables), todas se disponen en forma de ranuras en espiral uniformes. Un ejemplo de enhebrado de un hilo multi-inicio son las botellas de PET y sus correspondientes tapones de polietileno, por ejemplo, para aceite de girasol. La diferencia entre tapones de botella y espárragos y tuercas es que en el primer caso la rosca es corta y no contiene más de una vuelta.

El paso del hilo para una ranura de inicio único es equivalente a su paso, mientras que para un hilo de inicio múltiple depende del número de vueltas coordinadas pero independientes. La fabricación de cortadores para hilos de arranque único y múltiple está regulada por los estándares de GOST 18876-1973. El mismo GOST prescribe cortar roscas métricas, no en pulgadas. De acuerdo con estos estándares, los cortadores se producen en forma de cortadores prismáticos, de varilla y redondos.

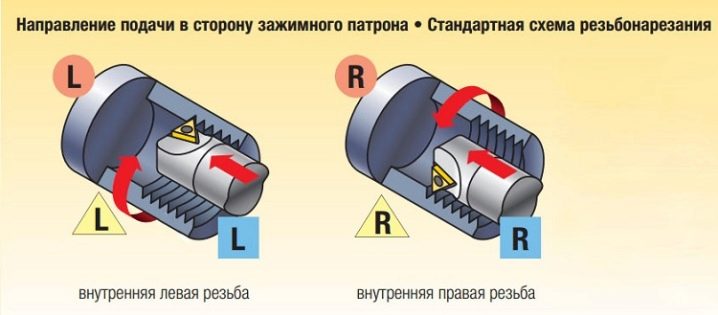

El hilo exterior se corta con un cortador doblado y el hilo interior se corta con cortadores enderezados y doblados fijados en el marco de trabajo. La punta de la antorcha es idéntica al perfil de la ranura helicoidal que deja atrás. Los cortadores prismáticos se dividen en uno y varios cortes.

El disco, además de estas dos variedades, también se produce como una herramienta separada para una ranura roscada interna.

Incisivos

Este diseño, a su vez, tiene en cuenta los siguientes parámetros. El ángulo de inclinación del cortador está determinado por los parámetros del material del que se corta la pieza. El valor del ángulo está entre 0 y 250 grados. Cuando la ranura se mecaniza en piezas simples de aleación de acero de carbono medio o bajo, el ángulo frontal es cero. Cuanto más saturado el acero con aditivos de aleación, mayor es el ángulo elegido, pero, por regla general, no puede ser más de 100 grados.

Un aumento de la tenacidad al impacto de una aleación de acero obliga a un aumento, un aumento de la dureza y la fragilidad, por el contrario, para disminuir este valor. Si deja el ángulo para aleaciones frágiles notablemente mayor que cero, aparecerán astillas y grietas en la pieza. Es inaceptable usar un cortador que sea incluso ligeramente diferente en el perfil de los bordes de corte de la ranura que necesitará en el futuro.

Los ángulos en la parte posterior y los lados del cortador se toman de manera que los dientes cortantes y las proyecciones no rocen contra el interior de la ranura helicoidal recién obtenida. A pesar de que se utiliza acero de alta velocidad de dureza especial como material de trabajo, la abrasión de los bordes afilados conducirá gradualmente a su opacidad y el cortador se dañará.

Los valores de estos ángulos se establecen en ambos lados al mismo valor. En el caso de que el ángulo de elevación, del que depende el buen estado de la rosca, se seleccione menos de 4 grados, entonces los ángulos del lado trasero deben establecerse en un valor de 3 a 50. En un ángulo que sea más de 4 grados, los mismos ángulos que le corresponden se detendrán en un valor de 6 a 8 grados.

Se corta una ranura roscada interna en los orificios pretaladrados a través de la pieza. Una forma alternativa de hacer agujeros es aburrida. Las piezas de acero se terminan en una máquina con insertos de carburo fabricados a base de aceros T15K6, T14K8, T15K6 o T30K4. En el caso de roscado en una pieza de fundición, se utilizan otras fresas de carburo: de las aleaciones VK4, B2K, VK6M y VK3M.

Matrices y grifos

Los machos y matrices son herramientas de tipo llave y tornillo, cuya superficie interior está roscada en sectores equidistantes del eje central de la herramienta. Las secciones adyacentes están espaciadas a la misma distancia entre sí. El torno se utiliza principalmente para cortar roscas métricas. Los cortadores en sí mismos tampoco difieren en el gran valor del diámetro de las piezas de trabajo para las que están diseñados. En el caso de utilizar cortadores diseñados para corte a máquina, en lugar de manual, la sesión de corte se realiza en un solo paso.

La diferencia entre los machos de roscar de máquina y los manuales simples radica en la presencia de zonas de trabajo de recogida y calibración en ellos. Cuando se utilizan cortadores convencionales para roscar, el artesano no puede prescindir de la presencia de herramientas complementarias. En este caso, la primera herramienta corta la rosca de forma aproximada, haciendo frente al 60 por ciento de la carga, la segunda lleva este rendimiento al 90%, la última completa el ranurado.

Esta combinación puede cambiar: el desbaste se realiza para las tres cuartas partes del volumen total de trabajo (carga) y el corte final se realiza para el último trimestre. La zona de recogida es notablemente más larga en el cortador de desbaste que en el cortador de acabado.

El rendimiento de la roscadora varía en los siguientes valores: hasta 12 m de ranura helicoidal (y no la longitud del canal o espárrago a cortar) por minuto para piezas en bruto de acero y hasta 25 - para fundición y todo tipo de metales no ferrosos.

Para matrices, el diámetro de la pieza de trabajo difiere solo en pequeños valores del ideal:

- 0.14-0.28 mm - para roscas futuras con un diámetro de 20-30 mm;

- 0,12-0,24 mm - para un diámetro de pieza de trabajo con una rosca igual a 11-18 mm;

- 0,1-0,2 mm - para piezas de trabajo con un diámetro de 6-10 mm.

Las matrices se instalan en un soporte especial ubicado en el mandril del accionamiento del husillo de la unidad. En este caso, la velocidad de trabajo será:

- 10-15 m por minuto - para metales no ferrosos;

- 2-3 m por minuto - para hierro fundido;

- 3-4 m por minuto - para piezas de acero.

Para un ajuste suave del troquel en la pieza de trabajo, el extremo del perno a cortar se afila a una altura de no más de una vuelta de la rosca futura. El afilado debe ser uniforme en todos los lados, idealmente esto también se hace en un torno.

Muere la cabeza

El roscado con cabezal de roscar es mucho menos frecuente que el uso de matrices y machos de roscar. No importa el tipo de ranura de la rosca. El área de trabajo de la cabeza es el componente del peine. Los peines prismáticos se utilizan principalmente para el roscado interno, mientras que la ranura externa se corta con una herramienta radial, redondeada o tangencial. El principio de funcionamiento se basa en la divergencia de los componentes de trabajo en la carrera de retorno. Gracias a esta característica, el contacto con la ranura de corte está completamente excluido. Los accesorios de peinado para roscado interior están diseñados como un elemento que contiene un cono. Al cortar un hilo externo, se utilizan componentes de peine de diseño redondeado, que son elementos simples en la ejecución.

Los peines redondeados se pueden volver a mecanizar para llevar sus características a sus valores originales, de los que podrían desviarse durante los ciclos de trabajo repetidos. Al roscar con un torno, utilizando elementos de tornillo sin fin o tornillos como espacios en blanco que son notablemente más largos de lo previsto originalmente, el maestro instala accesorios de roscado en la instalación de la pinza del mecanismo de giro, lo que le permite cumplir con pedidos de un volumen mayor. .

Los cabezales roscados se complementan con cortadores simples o elementos en forma de copa.

Errores comunes

Al enrollar un hilo en un torno, independientemente de si es zurdo o diestro, así como cuando se utiliza una máquina herramienta CNC, se utiliza una herramienta de plantilla, gracias a la cual es posible poner este proceso en un amplio fluir. El componente plano del componente de plantilla define el paso de la ranura de la rosca. Los componentes calibrados del tipo de alimentación directa y sin alimentación se utilizan para obtener el control más completo sobre el corte. El primero asume un perfil con una longitud estándar, el segundo, uno acortado, lo que le permite asegurarse de que el diámetro promedio de la pieza de trabajo sea consistente. Si se maneja con descuido, el trabajo descuidado conducirá a la formación de defectos en la superficie rugosa.

Después de la sesión de mecanizado de la pieza (refuerzo, tocho de tubería), verificar el diámetro con un micrómetro roscado. Este instrumento debe configurarse de acuerdo con un patrón de referencia para garantizar la precisión de la prueba. Antes de comprobar si la rosca coincide con el diámetro indicado, limpie la ranura y la suciedad que acaba de hacer con la herramienta.

Asegúrese de utilizar aceite industrial o de motor. No utilice la herramienta en seco; el sobrecalentamiento de la matriz, la rosca o el cabezal de rosca dañará la antorcha que se está utilizando. Incluso las herramientas que salen victoriosas y con grano de diamante se deterioran cuando se libera el calor desde los 900 grados.

Para obtener información sobre cómo cortar hilos en un torno, vea el siguiente video.

El comentario se envió con éxito.