Todo sobre bloques de hormigón de arcilla expandida

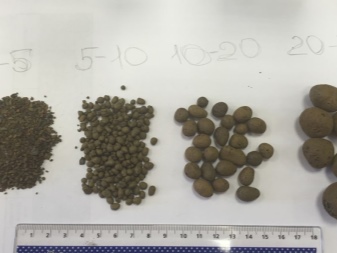

Los bloques de hormigón de arcilla expandida son un material de construcción, en cuya producción se utiliza cemento, arena y agua. También se agrega a la solución grava de arcilla expandida, con una masa total de hasta el 60%, con un tamaño de 5 a 10 mm. Cuanto mayor sea la fracción, menor será la resistencia de los productos terminados y su peso. Los bloques de muro de hormigón de arcilla expandida se fabrican de acuerdo con GOST 33126-2014. Vienen en diferentes tipos y se utilizan para diferentes propósitos.

Ventajas y desventajas

La principal ventaja de los bloques de arcilla expandida es el respeto al medio ambiente. En su fabricación, no se utilizan componentes químicos nocivos, lo que los hace seguros para la construcción de locales residenciales y edificios públicos.

También hay otros beneficios.

- Excelentes propiedades de aislamiento térmico. Los bloques, fabricados con materias primas de calidad siguiendo el proceso tecnológico, retienen perfectamente el calor en el interior de la habitación. Debido a esta característica, se pueden utilizar en la construcción de edificios operados en un clima severo.

- Larga vida útil. Los bloques son capaces de conservar sus propiedades y características de rendimiento originales durante 70 años.

- Buenas cualidades de aislamiento acústico, proporcionados por huecos dentro del producto.

- Obstinación. Los bloques no se queman cuando se exponen a llamas abiertas. Cuando se calientan, no emiten sustancias tóxicas a la atmósfera.

- Fuerza. A diferencia del hormigón celular, los bloques de arcilla expandida son mucho más resistentes. Gracias a esto, no requieren refuerzo con un "cinturón" de hormigón armado.

- Alta adherencia, logrado a través de una superficie rugosa.

- Permeabilidad al vapor de agua. Los productos de hormigón de arcilla expandida, así como la madera natural, pueden "respirar", por lo que se crea un microclima favorable en la habitación.

- Resistencia al daño por microorganismos nocivos, la formación de moho y hongos.

- Resistencia a todo tipo de intemperies. El material no teme la luz solar directa, la precipitación, las heladas, los cambios bruscos de temperatura.

A diferencia de los bloques de silicato de gas, la arcilla expandida es más barata. Además, debido a la ligereza del material, no es necesario incurrir en costos financieros adicionales para la construcción de una base masiva.

El material es grande en comparación con el ladrillo (1 bloque por volumen puede reemplazar 7 barras de arcilla). Gracias a esta característica, la velocidad y la simplicidad de la mampostería aumentan significativamente.

Los bloques de arcilla expandida no son un material de construcción ideal. Él, como todos los demás, tiene algunas desventajas. Las desventajas incluyen la fragilidad, debido a que los productos no toleran mal los golpes y las cargas dinámicas. Al procesar, cortar o aserrar material de construcción, se forman fácilmente astillas, grietas y otros defectos.

Las desventajas incluyen apariencia impresentable de bloques de pared, por lo que la estructura erigida a partir de ellos requiere un acabado externo e interno adicional con materiales decorativos.

¿Cómo se hacen los bloques?

El material se fabrica en fábricas especializadas. El proceso tecnológico de producción en cada empresa es diferente. Por ejemplo, diferentes empresas utilizan diferentes proporciones de materias primas, algunos fabricantes prevén la presencia de aditivos plastificantes en la formulación para mejorar las propiedades de los productos. En las grandes fábricas, los bloques se fabrican en equipos transportadores.

Las empresas más pequeñas utilizan líneas fijas: son menos productivas, pero también más baratas. Para la autoproducción de productos, se utilizan una hormigonera, moldes y una vibroprensa.

La producción artesanal incluye varias etapas.

- Elaboración de materias primas. Para hacer 100 kg de mortero según la receta clásica, se requieren 54,4 kg de arcilla expandida, 27,2 kg de base de arena, 9,21 kg de cemento y 9,09 kg de agua. Con un aumento en la cantidad de cemento, el bloque adquirirá resistencia adicional, pero esto aumentará su peso y deteriorará el aislamiento térmico. Para preparar la solución, es necesario colocar los componentes en la hormigonera en una secuencia estricta: primero, se vierte el líquido, luego se expande la arcilla y el cemento, y finalmente la arena. Todos los componentes se mezclan en una hormigonera durante al menos 2 minutos.

- Relleno con mezcla de formas. Para que el bloque seco salga fácilmente, el interior de los formularios debe engrasarse con aceite usado. Se instalan sobre una mesa vibratoria y se llenan uniformemente con la mezcla mediante una pala. Para compactar la solución, debe encender periódicamente el vibrador; las vibraciones contribuirán a la distribución uniforme de la masa de hormigón.

- Secado de bloques. Las formas con la solución deben reposar durante 24 horas, después de lo cual los bloques deben sacarse y colocarse, dejando una distancia entre ellos de 2-3 cm. Los productos en esta forma deben secarse dentro de los 28 días, después de este tiempo Adquirir una fuerza de marca óptima.

La producción de bloques de hormigón de arcilla expandida en la planta se lleva a cabo de acuerdo con el mismo principio. La diferencia radica en el proceso automatizado. En las empresas, se utilizan autoclaves especiales para el secado final de los productos. En tales cámaras, debido a la alta temperatura, el tiempo de secado se reduce de 28 días a 12 horas.

Propiedades

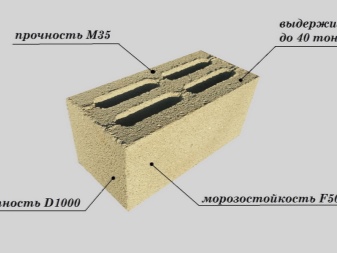

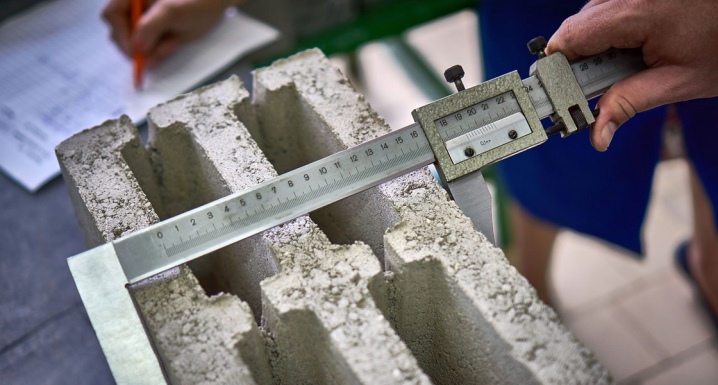

Algunas de las características técnicas más importantes son la resistencia y la densidad. El primer parámetro afecta la capacidad de carga de las paredes, el segundo, sobre la conservación del calor y el aislamiento acústico. La densidad del bloque varía en un amplio rango. El valor varía de 500 a 1800 kg / m3. Depende directamente del tamaño de la arcilla expandida utilizada: cuanto menor es la fracción, mayor es la densidad. El valor mínimo de resistencia del material es de 35 kg / cm2, el máximo es de 250 kg / cm2.

La transferencia de calor está directamente relacionada con la densidad de los bloques. Por ejemplo, para productos con una densidad de 500 kg / m3, la transferencia de calor no será superior a 0,24 W / mC, y con una densidad de 1800 kg / m3 - 0,81-0,90 W / mC.

Según GOST, los materiales de bloques de hormigón agregados livianos se producen con varias clases de resistencia a las heladas:

- F 25;

- F 35;

- F 50;

- F 75.

Los números en la marca indican el número de ciclos de congelación y descongelación del bloque completamente saturado de líquido (sin pérdida de parámetros técnicos y rendimiento).

Todos los tipos de productos de hormigón de arcilla expandida tienen una alta resistencia al fuego: su clase de seguridad contra incendios es A1. Esto significa que los bloques pueden resistir la exposición a una llama abierta durante 8 horas sin colapsar.

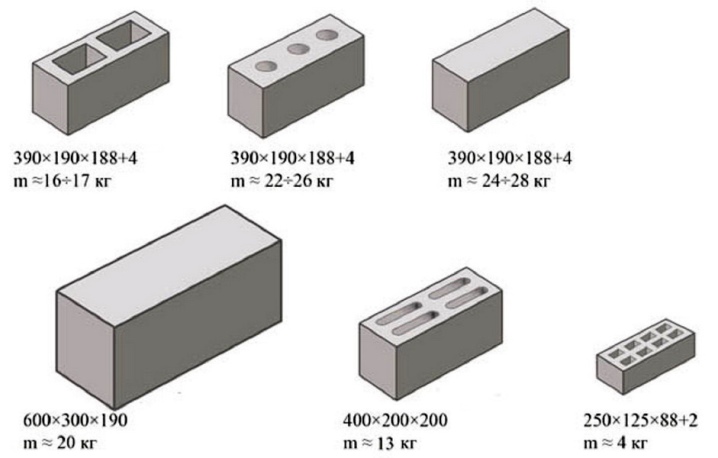

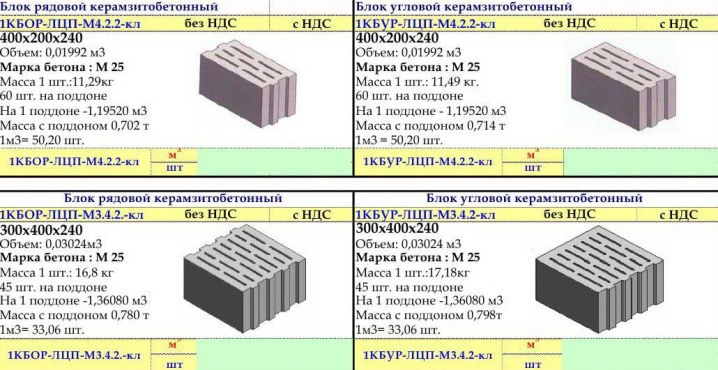

Resumen de especies

Los fabricantes producen varios tipos de bloques de arcilla expandida. Dependiendo del nivel de llenado, se dividen en macizos, huecos y ranurados. En el caso de corpulento, no se proporciona la presencia de cavidades de aire internas. Si los comparamos con los huecos, se distinguen por un mayor peso y una mejor capacidad de carga. Debido a esta característica, los bloques de cuerpo completo se utilizan con mayor frecuencia para la construcción de estructuras, que estarán sujetas a una gran carga en el futuro.

Los productos huecos tienen cavidades de aire pasantes (ventilación) o parciales... Gracias a tales huecos, el material de construcción tiene menos peso y conductividad térmica reducida. Las cavidades son rectangulares o cilíndricas. Los productos de ventilación tienen cavidades de aire cuadradas.

Los bloques huecos son más baratos que los bloques sólidos.

Los productos ranurados tienen un número diferente de ranuras pasantes ubicadas longitudinal o transversalmente (de 6 a 13). El más popular es el bloque de seis ranuras. Está diseñado para la construcción de muros externos. Los materiales de construcción ranurados costarán más que los huecos.

Los bloques también se clasifican por función. Son de pared, tabique o paramento. Cada especie tiene sus propias características.

pared

Diseñado para la construcción de estructuras portantes externas. Las soluciones de pared son de gran cuerpo y con huecos de aire. Las dimensiones estándar de dichos productos son 400x200x200 mm. Los bloques de gran tamaño le permiten levantar rápidamente una pared y reducir el consumo de mortero de trabajo de cemento.

Dividir

La mayoría de las veces se utilizan para la construcción de estructuras internas que no realizan una función de carga. A diferencia de los primeros, tienen menor masa, menor capacidad de carga. Los productos se fabrican en tamaños de 400x200x200 mm y los fabricantes también ofrecen soluciones no estándar.

Frente a

Los bloques de revestimiento aparecieron en el mercado no hace mucho tiempo y aún no han tenido tiempo de ganar una popularidad masiva. Sus principales características:

- amplia gama de paleta de colores;

- una superficie densa y lisa sin asperezas, cavidades y otros defectos externos (también hay productos a la venta que están decorados con el relieve de la piedra natural);

- geometría correcta.

Los bloques de colores se pueden utilizar para el revestimiento externo de edificios, al erigir vallas y bordillos de jardín.

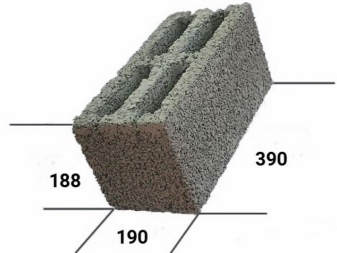

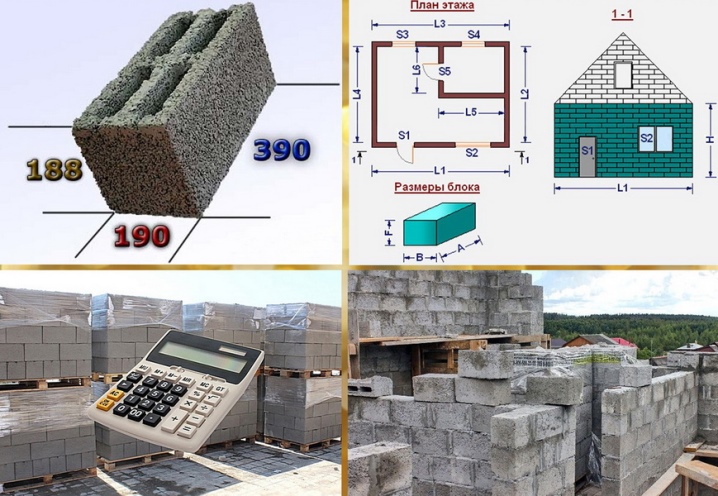

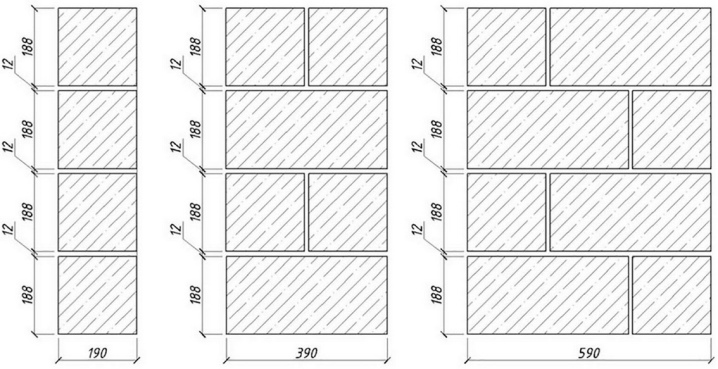

Dimensiones y peso

Las dimensiones más populares de bloques sólidos para paredes de mampostería son 390x190x188 mm. Al operar tales productos (con un espesor de pared estándar de 400 mm), es posible erigir estructuras en 1 bloque. Los fabricantes también fabrican materiales de bloques grandes y pequeños. Sus dimensiones las dicta TU. Tamaños populares:

- 190x188x390 mm;

- 200x100x200 mm;

- 390x290x188 mm;

- 390x90x188 mm;

- 390x80x188 mm;

- 288x190x188 mm.

También hay productos de 300x200x200 mm a la venta. De acuerdo con las regulaciones de GOST 6133-99, los módulos pueden tener pequeñas desviaciones de tamaño. Discrepancias de ancho y largo - ± 3 mm, altura - ± 4 mm, espesor de pared - ± 3 mm. Los fabricantes también suelen participar en bloques hechos a medida. Por ejemplo, pueden ser módulos con dimensiones de 400x400x200 mm.

La masa de los productos depende de muchos factores: el tamaño de los módulos, el coeficiente de vacuidad, la composición de la solución inicial (cuanto menos arcilla expandida se utilizó en la producción, mayor es el peso de los productos terminados). El peso mínimo de los bloques estándar es de 8 kg, el máximo es de 22 kg. Los módulos corpulentos de gran tamaño tienen un mayor peso.

Fabricantes

Muchas fábricas nacionales se dedican a la producción de varios tipos de bloques de arcilla expandida. Hagamos una lista de los más populares.

- Planta de hormigón de arcilla expandida Kstovsky. Produce módulos utilizando una fracción de arcilla expandida de 5-10 mm. El material se fabrica en la línea automatizada Rifey-Polyus. La empresa se dedica a la producción de bloques macizos y de cuatro ranuras.

- "Teplostroy IM". La empresa se fundó en Cheboksary. Produce módulos de hormigón de áridos ligeros desde 2005. La productividad es de 1500 bloques por día. Para la producción de materiales de construcción, la empresa compra arcilla expandida de 10 a 20 mm, que luego se tritura en fracciones más pequeñas: de 5 a 7 mm.

- Planta de Ishleyskiy de materiales de construcción. Uno de los primeros productores de bloques de arcilla expandida en Chuvashia. La empresa fue fundada en 2000. En los primeros años de funcionamiento, los módulos se realizaron con equipos caseros. Hoy en día se utiliza para su producción la línea automática "Rifey-Universal". La productividad diaria de la planta es de 1200 artículos.

- Bloks 21. La empresa se dedica a la fabricación de bloques huecos de arcilla en Novocheboksarsk. La productividad máxima alcanza los 1500 artículos por día. Bloks 21 ofrece a sus clientes su propia entrega y descarga.

- EcoBlock. Fabricante de bloques de gran formato. La planta está ubicada en el territorio de Naberezhnye Chelny. Ofrece módulos de tamaños no estándar, así como soluciones decorativas para trabajos de revestimiento. La empresa se dedica a la fabricación de bloques sin arena. Se utilizan arcilla expandida, cemento y agua para preparar la solución.

Los fabricantes populares de materiales de arcilla expandida en bloque también incluyen AlyansStroy, PF Veles, GK Mercury, Forward.

Áreas de uso en construcción

Los bloques de arcilla expandida se han utilizado en la industria de la construcción en todo el mundo durante varias décadas. Con dicho material, puede ahorrar significativamente en costos de construcción.

Varios elementos de construcción y estructuras se erigen a partir de bloques de arcilla expandida.

- Fundación. Para esto, se utilizan los módulos de cuerpo entero más duraderos: pueden soportar cargas pesadas. La base se mantendrá durante mucho tiempo, ya que los bloques no se encogen y no le temen al agua subterránea.

- Base / zócalo. Este es el "pie" de la estructura, que se encuentra en la base.

- Muros de carga, tabiques y techos. Son ampliamente utilizados en la construcción de poca altura en la construcción de edificios de no más de 3 pisos.

- Balneario. Para que un edificio expuesto a altas temperaturas y humedad se mantenga en pie durante mucho tiempo, es importante proporcionar una buena impermeabilización y aislamiento.

- Garajes, sótanos y bodegas.

- Cenadores, porches y terrazas, varios anexos a un edificio residencial o cabaña. Tanto las estructuras abiertas como las cerradas se erigen a partir de bloques de arcilla expandida.

- Vallas. Tales estructuras a menudo se erigen a partir de varios materiales de construcción, por ejemplo, módulos de arcilla expandida, madera, elementos de hierro forjado. Con el enfoque correcto del diseño, las cercas se verán originales.

Cada año, el uso no estándar de bloques de arcilla expandida es cada vez más común. A partir de ellos se erigen bancos de jardín; a menudo se convierten en una solución original y económica para mejorar un lugar de recreación. A partir de módulos de arcilla expandida, puede construir un porche, una escalera, bien.

Los bloques con grandes huecos también se utilizan para hacer parterres. - Aportarán elegancia y luminosidad al espacio. Para un diseño más colorido, los bloques se pueden pintar en los colores deseados.

Cálculo de cantidad

La construcción por su cuenta de una casa, sótano, casa de campo u otras estructuras es un evento problemático y económicamente costoso. Para guardar el presupuesto, debe preparar un presupuesto con anticipación y calcular el número requerido de bloques.

Gracias a cálculos correctos, es posible reducir los riesgos de gastar dinero en la compra de material sobrante.

Para calcular el número requerido de bloques, debe tomar medidas. Algoritmo de acciones:

- calcular el perímetro de la estructura (la forma más sencilla es calcular la suma de todos los lados del rectángulo);

- el valor resultante debe dividirse por la longitud de 1 módulo; de esta manera se determina el número de bloques necesarios para construir 1 fila;

- para calcular el número total de filas, la altura del edificio debe dividirse por la altura del bloque;

- para averiguar el número requerido de bloques, debe multiplicar los valores obtenidos en los puntos 2 y 3.

En este caso, no vale la pena hacer un inventario de los materiales de construcción, ya que los cálculos no tuvieron en cuenta la presencia de aberturas de ventanas y puertas. También puede usar calculadoras en línea para calcular la cantidad de bloques.

Dado que los bloques se almacenan en palés, también debe calcular cuántos hay en el palé. El número dependerá del área del palet, del peso del material de construcción y de sus dimensiones. Por ejemplo, si se apilan 60 bloques de arcilla expandida en un palé, debe dividir el número requerido de bloques por este valor.

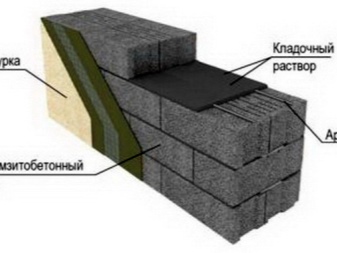

Mezcla de mampostería

El mortero de mampostería debe tener ciertas propiedades que le den la resistencia requerida a la estructura levantada a partir de bloques. Para ello, las proporciones deben observarse estrictamente en la fabricación de la mezcla. Se recomienda utilizar una hormigonera eléctrica o manual para preparar el mortero. Si no está allí, bastará con recipientes adecuados con el volumen requerido.

No debe mezclar mucha solución a la vez; la cantidad debe calcularse de modo que sea suficiente para 2 horas de trabajo.

Para hacer una masa adhesiva necesitarás:

- cemento (grado no inferior a M 400);

- arena (es mejor tomar arena de río);

- agua.

Proporción recomendada de arena, cemento y agua. – 3: 1: 0,7, respectivamente. Si es necesario, el volumen de agua se puede aumentar o disminuir; el cambio en una dirección u otra depende del contenido de humedad inicial de la arena. Para preparar la solución, primero debe mezclar los componentes secos y luego agregar el líquido en partes. La consistencia debe parecerse a una crema agria espesa.

Con base en los cálculos promedio, se puede concluir que para 1 m3 de bloques, se requerirán 0.2 m3 de mortero de cemento preparado independientemente. También se venden mezclas preparadas. Se les agregan varios aditivos, gracias a los cuales la masa terminada adquiere una mayor plasticidad. En promedio, para completar 1 m2 de mampostería, se requerirán aproximadamente 30 kg de la mezcla terminada. Las fórmulas listas para usar son fáciles de usar. Su principal desventaja, en comparación con una solución preparada por ellos mismos, es su mayor costo.

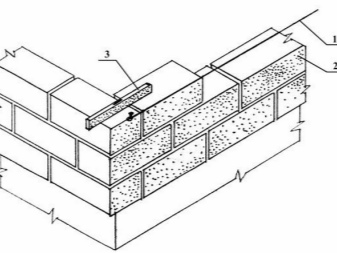

Esquema de mampostería

Hay varias variaciones de la mampostería de bloques de hormigón de arcilla expandida. La elección depende de las características climáticas, el grosor de pared deseado y las preferencias personales del desarrollador.

Para colocar correctamente 1 fila, debe aplicar una capa impermeabilizante a la base. Tienes que empezar a trabajar desde las esquinas. Para esto, se coloca una solución en los sitios con una capa de hasta 3 cm. Una vez instalados los módulos en 4 esquinas, se presionan. Se utiliza un nivel de edificio para comprobar la posición correcta. Además, a lo largo de las secciones de las esquinas, debe tirar del hilo; a lo largo de su línea, se colocará 1 fila de módulos.

Enumeramos los esquemas de albañilería populares.

- Media cuadra. Con este método, el bloque debe colocarse a lo largo de la base a lo largo (en este caso, el grosor de la pared será igual al ancho de 1 módulo). Este esquema se utiliza con mayor frecuencia cuando se construyen edificios domésticos.

- 1 cuadra de ancho. Este es el método más común. En contraste con 1 esquema, en un metro cuadrado de dicha mampostería, se involucrarán aproximadamente 2 veces más bloques. Este método se utiliza en la construcción de edificios residenciales y garajes. En este caso, el grosor de la pared será igual a la longitud de 1 bloque de arcilla expandida. Como resultado, obtendrá una estructura más duradera, confiable y cálida, para la cual no es necesario proporcionar aislamiento adicional.

- Bueno mampostería. Se caracteriza por la construcción de 2 muros a partir de módulos de arcilla expandida: internos y externos. Entre ellos existen huecos destinados a su posterior relleno con material aislante.

Al diseñar la fila final, se recomienda reforzar con una capa monolítica de hormigón o hacer un cinturón reforzado. Ayudará a distribuir uniformemente la carga del techo sobre las paredes.

Revisión general

Para la construcción de casas privadas residenciales, cabañas o dependencias, los bloques de arcilla expandida se utilizan cada vez con más frecuencia. Los constructores notan las siguientes ventajas de este material de construcción:

- precio bajo;

- tiempo de construcción rápido debido al gran tamaño de los bloques;

- bajo peso, por lo que la mampostería se puede hacer de forma independiente sin la participación de equipos especiales;

- obtención de mampostería duradera que pueda soportar cargas importantes;

- la capacidad de hacer un acabado económico con yeso.

Algunos constructores atribuyeron a las desventajas de los módulos la formación de "puentes fríos" durante la colocación, la aparición de dificultades al cortar bloques. A juzgar por algunas revisiones, para crear un microclima óptimo en la vivienda en climas fríos, se deberá proporcionar aislamiento adicional.

El comentario se envió con éxito.