Tipos de compresores de chorro de arena y reglas para trabajar con ellos.

Si consideramos el funcionamiento de un chorro de arena, debe tenerse en cuenta que la más importante de las piezas de repuesto es el compresor. Crea una poderosa corriente de aire que ayudará a desgastar las superficies. Esta unidad se presenta en una amplia gama en tiendas profesionales, y esto crea dificultades a la hora de elegirla para un comprador inexperto.

¿Lo que es?

El uso de aire comprimido es muy importante a la hora de organizar varios tipos de trabajo. En algunos casos, se puede utilizar para revestir determinadas superficies, mientras que en otros ayuda a asegurar el funcionamiento de las estructuras de estampación. Para obtener aire comprimido, se creó una unidad llamada compresor.

Como en las situaciones anteriores, es necesario que el equipo de arenado funcione.

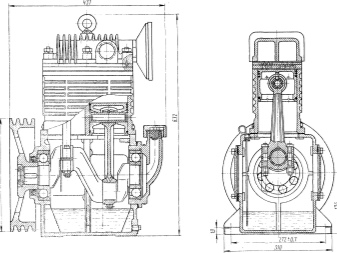

Por lo tanto, debe averiguar qué es este dispositivo. Si pasamos a la interpretación oficial del concepto, dice que se usa un compresor de aire para comprimir gases y bombearlos en la dirección requerida. Su mecanismo de acción no es nada complicado. El dispositivo está diseñado para comprimir el aire que entra en él de varias formas.

El principio de funcionamiento está directamente determinado por el mecanismo que comprime el aire. Para que el equipo funcione es necesario que esté conectado a la red eléctrica, así como a la red de aire, por donde fluirá el aire comprimido.

Resumen de tipos

Se ofrecen a la venta varios tipos de compresores. El comprador puede elegir el que mejor se adapte a sus necesidades. En los estantes hay modelos de tornillo, pistón, eléctricos, diesel y gasolina. Echemos un vistazo más de cerca a sus diferencias.

Tornillo

El compresor de tornillo se diferencia en que completamente no tiene picos de aire en la salida... Esta característica es muy importante para el pulido con chorro de arena. Además, casi no emiten vibraciones durante el proceso de trabajo, no requieren un mantenimiento periódico, ya que se ajustan con bastante precisión.

Además, podemos decir que en pequeños talleres, estos dispositivos prácticamente no se encuentran. Esto se debe a que los compresores de tornillo son costosos y, a menudo, están diseñados para instalaciones estacionarias. Con la ayuda de tales dispositivos, se forma una presión importante, como resultado de lo cual la productividad del aire aumenta drásticamente. Los expertos recomiendan utilizar estos dispositivos junto con uno o más receptores para alimentar instalaciones de pulido con chorro de arena.

Reciprocante

Para talleres pequeños y medianos, los compresores alternativos se consideran la mejor opción. Se distinguen por su sencillez, que es especialmente importante en invierno, mientras que son bastante adecuados para el almacenamiento en el garaje. Se pueden observar las siguientes características de dichos dispositivos.

El aire entra en sacudidas, como supone el mecanismo de acción de los pistones. En este caso, la unidad de arenado debe ser de tipo aceite. Pero esto amenaza la entrada de pequeñas dosis de aceite en la corriente de aire que saldrá del dispositivo. Además, es necesario detener periódicamente la máquina para que tenga tiempo de enfriarse.

Un compresor alternativo que funcione en un chorro de arena debe tener una tubería.Dado que el trabajo está asociado con ráfagas de aire, puede haber daños accidentales en la superficie.

Debido a la entrada de gotas de aceite, el material abrasivo puede aglutinarse, el bloque de mezcla se obstruye y falla. Por consiguiente, esto conduce a un acabado superficial inaceptable.

Es mejor comprar un compresor alternativo, que se instala como parte de una estación de aire prefabricada. Esto proporcionará al dispositivo los flejes necesarios. Por lo general, hay un receptor en la composición, que eliminará las sobrecargas de alimentación, además de detener el motor para que tenga tiempo de enfriarse. También habrá una trampa de aceite ubicada en la salida del compresor, un reductor para estabilizar la presión de salida y trampas del condensado formado.

Si la estación está debidamente equipada, se puede utilizar con éxito en pequeños talleres. Si los parámetros se seleccionan correctamente, la presión requerida y el volumen de bombeo aparecerán en el arenado, pero al mismo tiempo no se sobrecalentará.

Eléctrico

Estos compresores son los más comunes y perfectos para uso en garaje. Esto es muy beneficioso para el comprador, ya que es posible seleccionar el dispositivo necesario en términos de potencia y rendimiento. Al mismo tiempo, si consideramos una producción a mayor escala, al usar dichos dispositivos, la eficiencia económica del trabajo se ve afectada, ya que la instalación consume bastante energía. Esto limita significativamente la variedad de lugares donde se utilizan compresores eléctricos. La mayoría de las veces se trata de pequeños talleres o garajes privados.

Cabe señalar una desventaja de dispositivos tales como la necesidad de estar alimentado por una poderosa fuente de energía. En consecuencia, esto vuelve a reducir su aplicabilidad. La habitación debe tener una red eléctrica centralizada.

Diesel y gasolina

Los expertos señalan que los compresores de este tipo tienen una serie de ventajas. En particular, hay que decir que no necesitan energía de la red. Las máquinas de gasolina funcionan perfectamente en invierno, incluso en condiciones de heladas bastante severas. Los motores diésel necesitan un sistema de arranque especial, conocido popularmente como paquete de invierno. Además, en algunos casos, estos dispositivos son más económicos que los eléctricos.

La principal ventaja de estos dispositivos es que su carga de energía es significativamente mayor que la de sus homólogos eléctricos.

Si tomamos los mismos indicadores de masa como base, los compresores diésel y de gasolina resultarán mucho más potentes y con mayor rendimiento. Esto permite el uso de tales dispositivos en producción o en grandes talleres.

Vale la pena señalar otra característica importante de los compresores diésel y de gasolina. El método de enfriamiento en ellos es un orden de magnitud mayor que en las versiones anteriores, lo que hace posible que el sistema funcione incluso las 24 horas, durante bastante tiempo.... Esto, por supuesto, hace que los dispositivos sean populares y generalizados.

Matices de elección

El sistema de chorro de arena contiene muchos elementos, pero el más caro es, con mucho, el compresor. Cada uno de los usuarios intenta encontrar un dispositivo que se adapte específicamente a él. Al mismo tiempo, el deseo de ahorrar es natural, porque algunos consumidores compran los modelos más baratos. En este caso, debe tenerse en cuenta que las características técnicas pueden diferir de los parámetros requeridos. Esto, a su vez, conduce a una velocidad de procesamiento reducida y a otros problemas. El consumo de material abrasivo por unidad de superficie tratada se vuelve elevado. Los plazos se ven comprometidos y el costo de las operaciones aumenta.

Para elegir el compresor de chorro de arena adecuado, los expertos aconsejan evaluar no solo la cantidad de trabajo a realizar, sino también el período de tiempo durante el cual deben realizarse.

Puede utilizar tablas especiales que indican indicadores de presión, el nivel de consumo de aire comprimido, el consumo de material abrasivo, así como la velocidad a la que se realiza el procesamiento.

También debe tener en cuenta algunos indicadores más. El diámetro de la manguera por la que se suministrará el aire debe ser de 15 o 19 milímetros. Deben usarse mangueras reforzadas, también llamadas mangueras de oxígeno. El diámetro de la manguera por la que se suministrará el material abrasivo debe ser de 15 milímetros.

En cuanto al diámetro de la boquilla, el consumo de aire por segundo depende de ello. En consecuencia, su tamaño no debe ser grande, ya que esto conducirá a una presión más fuerte: el chorro de arena simplemente se sacará de las manos. Lo mejor es utilizar boquillas de 4 y 5 milímetros, son óptimas para la entrega deseada de material abrasivo mezclado con aire. Además, los expertos señalan que el rendimiento del sistema se verá influenciado por la cantidad de aire y la presión máxima emitida por el compresor.

Debe recordarse que El dispositivo de arenado no puede procesar todo tipo de superficies, sino solo algunas de ellas. En la mayoría de los casos, se requerirán pausas para permitir que el motor se enfríe. Además, no debemos olvidarnos de las características de diseño de cada tipo, por ejemplo, en los modelos rotativos, el aire se suministra a tirones debido al funcionamiento del pistón.

La mayoría de los usuarios están de acuerdo en que el compresor necesita una tubería receptora. Si su volumen se selecciona correctamente, es posible garantizar que el trabajo se realice de forma continua, incluso en el caso de un dispositivo de pistón.

Además, no te olvides del tipo de superficies con las que planeas trabajar. Por ejemplo, para superficies de hormigón y mampostería, la presión mínima de trabajo debe ser de 3 bar o más. El revestimiento metálico requiere que esta cifra se incremente a 6 bar.

Si se va a mecanizar una superficie especialmente dura, se debe garantizar una presión de al menos 9 bar. El valor máximo es de 12 bar., es relevante para dispositivos universales que se caracterizan por un alto rendimiento y también son convenientes para su uso en un taller. Si se requiere trabajar a escala industrial, es mejor limitar la presión de trabajo a 10 bar o menos, lo que es especialmente común con los compresores de tornillo.

Características de funcionamiento

Cuando se trabaja con chorro de arena, el operador tiene varias tareas. En primer lugar, se trata, por supuesto, de una alta productividad laboral y de un proceso de revestimiento de alta calidad. También debe intentar excluir los efectos no deseados en la superficie y la entrada de polvo en la entrada. Idealmente, el trabajo debe realizarse en todas las condiciones climáticas.

También es necesario eliminar el condensado, que se formará en el borde del cambio de presión. En el aparato, dentro del cual se comprime el aire de admisión, se forma humedad, que al final del proceso puede ingresar a las salidas. A su vez, este problema puede conducir a la acumulación de polvo abrasivo, y esto es un deterioro peligroso en la calidad del procesamiento y afecta negativamente el funcionamiento de la unidad de mezcla. También puede ocurrir corrosión del abrasivo, y esto reducirá la eficiencia económica del proceso.

Se requerirá un enfriador de gas comprimido para neutralizar la humedad. Después de eso, se instala una trampa de humedad especial, que se encuentra en la salida del soplador o receptor.

La neutralización del aceite también es muy importante. Esto es especialmente cierto para los compresores alternativos. El aceite entra en la corriente de aire de salida y generalmente causa los mismos problemas que la condensación.Cabe señalar que se desaconseja enérgicamente la entrada de aceite durante el procesamiento del revestimiento. Puede destruir la composición química, perjudicar las propiedades de adherencia de la superficie, destruir el color o cambiarlo. Para evitar esto, debe usar una trampa, que se instala en la salida del compresor.

Cabe señalar por separado que el dispositivo funciona en invierno. Si la temperatura del aire cae por debajo de 0 grados, los dispositivos eléctricos no se beneficiarán de esto. El diesel, que es mucho más difícil de arrancar con las heladas, sufre especialmente. Por lo tanto, cuando trabaje en invierno, al aire libre, debe pensar en el funcionamiento correcto del dispositivo.

Los dispositivos eléctricos deben estar alojados en un recinto calefactado. Dichas carcasas se venden en tiendas especializadas, y también puede hacerlas usted mismo utilizando un cable calefactor especial y sensores de temperatura.

El polvo entra en la entrada y no será superfluo reducir su cantidad. Para hacer esto, debe usar uno de los métodos propuestos.

- En el primer caso, si el compresor y el receptor están combinados, entonces se conecta una manguera submarina al aparato compresor. Su final debe estar mucho más allá del área donde se realiza el trabajo.

- En el segundo casocuando estos elementos están desconectados, es posible aumentar el recorrido que va desde el supercargador. También debe colocarse lejos del área de trabajo.

Ocasionalmente, se puede usar un filtro industrial o un purificador de aire de automóvil para limpiar el aire que ingresa al compresor del polvo y la suciedad. Es importante comprender que esta opción requerirá una limpieza regular de la unidad o el reemplazo del elemento de trabajo. Esta es una forma efectiva de purificar el aire cuando otras operaciones son imposibles por alguna razón.

El comentario se envió con éxito.