Todo sobre tornos destornilladores

Saber todo sobre los tornos destornilladores es bastante útil para organizar un taller en casa o una pequeña empresa. Es necesario comprender las características del dispositivo, con las unidades principales y el propósito de las máquinas con y sin CNC. Además de lo que es en general, tendrás que estudiar los modelos de escritorio universales y otras opciones, las peculiaridades de trabajar con ellos.

¿Lo que es?

Cualquier torno de corte de tornillo está diseñado para procesar acero, hierro fundido y otras piezas de trabajo. Este procedimiento es llamado corte por especialistas. Dichos dispositivos le permiten moler y moler piezas. Forman con éxito las ranuras y trabajan los extremos. Además, el propósito del torno de corte de tornillo incluye:

- perforación;

- avellanado

- despliegue de aberturas y pasillos;

- realizando una serie de otras manipulaciones.

El principio general del dispositivo es extremadamente simple. La pieza a procesar se sujeta horizontalmente. Empieza a girar en un momento dado. Con este movimiento, el cortador elimina material innecesario. Pero la aparente simplicidad de la descripción no permite ignorar la gran complejidad de la ejecución.

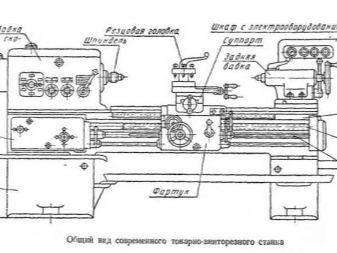

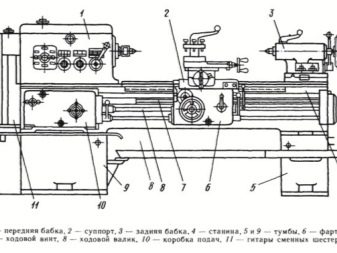

Un torno de corte de tornillos puede funcionar con confianza solo si se ensambla con mucho cuidado a partir de elementos bien unidos. Los principales nodos en el esquema de dicho aparato son:

- apoyo;

- abuela terca;

- cama;

- cabeza del husillo;

- parte eléctrica;

- eje de funcionamiento;

- guitarras de engranajes;

- la caja responsable de archivar;

- tornillo de avance.

A pesar de la estructura bastante calibrada basada en piezas típicas, las máquinas específicas pueden variar mucho. Mucho depende de la precisión durante la operación. El cabezal del husillo (también conocido como frontal) evita el movimiento de la pieza de trabajo que se está procesando. También transmite un impulso de rotación del accionamiento eléctrico. Es en la parte interior donde está oculto el conjunto del husillo, razón por la cual, de hecho, se llama así.

Un cabezal persistente, también posterior, le permite fijar la pieza de trabajo. La función del carro es mover el portaherramientas (junto con la propia herramienta de trabajo) en los planos longitudinal y transversal con respecto al eje de la máquina. El bloque de la pinza es siempre más grande que el resto de las piezas. El portacuchillas se selecciona según la categoría del dispositivo.

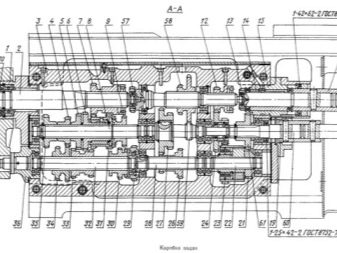

La caja de cambios incide en la transmisión de impulsos a todas las partes y, por tanto, en el funcionamiento del sistema en general.

Dichas cajas pueden integrarse en los cuerpos del cabezal o ubicarse en partes separadas del cuerpo. El tempo se ajusta paso a paso o en un modo continuo, que está predeterminado por los matices del diseño. El eslabón principal de actuación de la caja son los engranajes. También incluye una transmisión por correa trapezoidal y un motor eléctrico con marcha atrás. Además, cabe mencionar el embrague y la empuñadura para cambiar la velocidad.

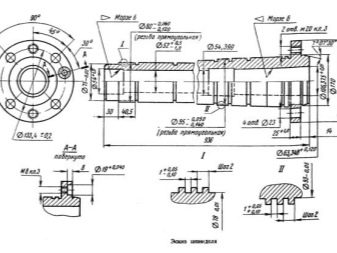

El husillo puede considerarse un elemento extremadamente importante. Es una pieza con una configuración técnica de eje y tiene un canal cónico para sujetar las piezas. Sin duda, es fuerte y duradero, porque está hecho de una variedad seleccionada de aleación de acero. El enfoque tradicionalista implica el uso de rodamientos de alta precisión en el diseño del elemento del husillo. Se necesita una cavidad cónica en el extremo para colocar una barra, que en ocasiones proporciona un golpe de gracia de la parte central.

El lecho de un torno de corte de tornillo se obtiene mediante fundición de hierro fundido. Para trabajar las ranuras, según sea necesario, use una herramienta de marcado, troqueles, cortes y otros dispositivos. Las unidades de control contienen una variedad de teclas y manijas, incluidas las que le permiten ajustar la pinza. Los modelos con CNC son más complicados que los clásicos, pero pueden realizar manipulaciones inalcanzables para aquellos y actuar en algunos casos sin la ayuda de un operador. Vale la pena enfatizar el papel del delantal: en su interior hay mecanismos que convierten la rotación del conjunto de tornillo y el eje técnico en el movimiento hacia adelante del aparato de soporte.

Resumen de especies

En masa

El torno de tornillo se puede utilizar en empresas privadas locales, para las necesidades del hogar. Estos modelos suelen ser relativamente ligeros. Los vehículos grandes y pesados están diseñados principalmente para la producción industrial. Los dispositivos que no pesen más de 500 kg se consideran ligeros.

Los equipos de tamaño mediano juegan un papel importante en la industria. Pesa hasta 15.000 kg. Los diseños industriales más grandes pesan entre 15 y 400 toneladas. En este caso, normalmente no se encuentra un alto nivel de precisión porque las tolerancias ya no son tan significativas.

Se instalan equipos muy potentes en grandes fábricas y fábricas, pero no se utilizan en el segmento doméstico.

Por la longitud máxima de la pieza

Básicamente, las máquinas ligeras interactúan con piezas de no más de 50 cm de diámetro. Los equipos de nivel medio pueden manipular piezas de trabajo de hasta 125 cm de largo. La longitud de la pieza más larga está predeterminada por la distancia entre los puntos centrales de la máquina. Con la misma sección transversal, las máquinas pueden trabajar tanto en estructuras largas como relativamente cortas. La extensión sobre el diámetro más grande de las piezas es especialmente grande: de 10 a 400 cm, por lo tanto, no hay máquinas universales que trabajen con piezas de trabajo de cualquier sección.

Por desempeño

Un punto importante en la clasificación de los equipos de corte de tornillos es su productividad técnica. Es habitual asignar dispositivos para:

-

producción a pequeña escala;

-

series de mediana escala;

-

producción de transportadores a gran escala.

Las marcas de tornos destornilladores son bastante diversas. Se producen en muchos países. Además, algunos de los equipos se han utilizado activamente desde el período de la URSS y aún no han perdido su relevancia. Al familiarizarse con la descripción de la técnica, es importante averiguar si está diseñada para montaje en escritorio o piso, cuáles son las características de la instalación en general. En cuanto a las máquinas CNC, ésta no es prácticamente una solución alternativa; incluso para uso doméstico, los equipos "puramente manuales" se utilizan muy raramente.

Mejores modelos

Es apropiado comenzar la revisión con "Calibre STMN-550/350"... Aunque tal dispositivo es liviano, existen posibilidades bastante serias en su cuerpo compacto. Al recopilarlo y configurarlo de acuerdo con las instrucciones, puede garantizar la precisión del trabajo. Se requiere servicio técnico cada 50 horas de funcionamiento. Características principales:

- distancia entre centros 35 cm;

- sección de la pieza de trabajo sobre la cama hasta 18 cm;

- peso total 40 kg;

- el número de revoluciones - 2500 por minuto;

- pies de goma en el juego básico;

- asas de plástico;

- Cono Morse No. 2.

Para trabajos en metal simples, también puede utilizar la máquina Kraton MML 01. Este dispositivo es muy fácil de mantener. El problema es el uso de engranajes de plástico. Reemplazándolos con hierro fundido, no puede temer las consecuencias de un uso descuidado. Habrá una distancia de 30 cm entre los centros y la masa del dispositivo será de 38 kg; se desarrolla de 50 a 2500 rpm en 60 segundos.

Además del metal, el producto Kraton es adecuado para plástico y madera. Los diseñadores han proporcionado iluminación de fondo. Un conjunto de engranajes intercambiables le permite cortar roscas métricas. Gracias a la corredera giratoria, está disponible el afilado cónico de piezas.

El recorrido del carro transversal es de 6,5 cm.

Una alternativa puede considerarse "Corvette 402". Se trata de un torno ligero decente con componentes de alta calidad. El motor monofásico tiene una potencia de 750 W. El espacio entre los centros es de 50 cm, la sección de la pieza de trabajo sobre la cama es de 22 cm y la masa del dispositivo es de 105 kg; puede desarrollar de 100 a 1800 vueltas por minuto en 6 modos de velocidad diferentes.

Peculiaridades:

- el motor eléctrico está hecho de acuerdo con un esquema asíncrono;

- se proporciona el reverso de la torsión del husillo;

- gracias al arrancador magnético, se excluye el encendido espontáneo después de un corte de energía;

- el dispositivo está equipado con una paleta;

- el cono del husillo se realiza de acuerdo con el esquema Morse-3;

- en 1 pasada, puede moler hasta 0,03 cm;

- los calibradores cruzados y giratorios se mueven: 11 y 5,5 cm, respectivamente;

- descentramiento radial del husillo 0,001 cm.

Proma SKF-800 También se puede considerar una solución decente para organizar un taller en casa. El modelo está diseñado para trabajar con piezas muy grandes. Un par de motores trifásicos proporcionan un par potente. Parámetros principales:

- longitud de giro 75 cm;

- diámetro de la pieza de trabajo sobre la cama - 42 cm;

- peso total 230 kg;

- eje con orificio pasante de 2,8 cm;

- hilo de pulgada de 4 a 120 hilos;

- obteniendo un hilo métrico de 0,02 a 0,6 cm;

- trazo de pluma - 7 cm;

- consumo de corriente - 0,55 kW;

- voltaje de funcionamiento - 400 V.

También vale la pena echar un vistazo más de cerca al MetalMaster X32100. Se trata de un torno de roscado universal con pantalla digital. También se proporciona un indicador de hilo. El dispositivo funciona bien con aleaciones ferrosas y no ferrosas. Alcance de la canilla: se proporcionan 10 cm, 18 velocidades de trabajo.

Otros parámetros:

- el carro transversal corre 13 cm;

- la bomba de refrigerante consume 0,04 kW y funciona desde una red doméstica;

- la propia máquina funciona a una tensión de 380 V y consume 1,5 kW de corriente;

- el peso neto es de 620 kg;

- Se proporciona alimentación automática en los planos longitudinal y transversal.

En la producción industrial merece atención. Stalex GH-1430B... Esta máquina tiene una distancia de centro a centro de 75 cm, pesa 510 kg y es capaz de alcanzar velocidades de 70 a 2000 revoluciones. La entrega básica incluye un par de apoyos fijos y un par de centros no giratorios.

Los engranajes están hechos de acero endurecido superior.

Completar la revisión es apropiado en el modelo Jet GH-2040 ZH DRO RFS. Esta máquina está equipada con un motor de 12 kW. El orificio pasante en el husillo es de 8 cm. La torsión se mantiene a muy diferentes velocidades (24 posiciones de 9 a 1600 rpm). El propio fabricante enfatiza el cumplimiento de los requisitos especiales para la precisión y velocidad del procesamiento del material.

¿Qué considerar al elegir?

En la gran mayoría de los casos, la elección de un taller a domicilio se hace a favor de modelos universales. No difieren en características técnicas elevadas, sin embargo, son de diseño simple y pueden procesar 1 - 2 piezas sin serie. Cualquier manipulación se realiza manualmente. La calidad del procesamiento y su precisión no serán muy altas.

Hay que tener en cuenta que cada vez más a menudo, bajo el nombre de "máquina universal" venden equipos sencillos con CNC y ejecución directa de la bancada. Le permiten aplicar programas de control. Los sistemas CNC están reemplazando activamente los viejos modelos universales. Pero incluso entre las muestras obsoletas hay una división. Así, las fotocopiadoras y las máquinas semiautomáticas pueden trabajar con piezas de formas complejas; los ejemplos modernos de este tipo tienen un sistema de control.

Cuantos más incisivos, más productivo es el aparato. La tecnología de torneado con múltiples cortadores CNC es adecuada para operaciones específicas. Se utiliza principalmente para líneas de producción de varios tamaños. En cualquier caso, debes prestar atención a:

- dimensiones de las piezas procesadas;

- nivel de precisión;

- tolerancias de procesamiento;

- tipos de metales procesados;

- altura de los centros de trabajo

- diámetro del mandril;

- tipo de cama (recta o inclinada);

- tipo de cartucho;

- juego completo;

- revisiones sobre el modelo.

Cuando se utilizan varios fluidos lubricantes y refrigerantes modernos, la protección contra ellos es imperativa. Cualquier fabricante responsable lo proporciona. Las máquinas de corte de tornillos se seleccionan teniendo en cuenta el número de manipulaciones de trabajo y su tipo. No debemos olvidarnos de la longitud y el diámetro de las piezas. Cuanto más fuerte sea la bancada de la máquina, más fiable será; sin embargo, un dispositivo que es demasiado pesado para usar en casa no vale la pena. Se prefiere la conexión por soldadura sobre el atornillado.

Además, prestan atención a:

- métodos de conexión;

- parámetros de la fuente de alimentación;

- el nivel de reacción (o falta de ella);

revisiones de especialistas.

Como trabajar

A menudo, se utiliza un torno de corte de tornillo para mecanizar las superficies cilíndricas exteriores. Se lleva a cabo un trabajo similar con cortadores de paso. La pieza de trabajo se sujeta con la expectativa de un voladizo suficientemente grande. Se cree que el voladizo de 7 a 12 mm sobre la longitud de la pieza es suficiente para procesar los extremos y cortar la pieza. En el diagrama de flujo se prescribe la rapidez con la que debe girar el husillo y la profundidad con la que se tendrá que cortar la pieza de trabajo.

La profundidad del corte se ajusta usando el dial de alimentación transversal. Después de girar, en muchos casos, el extremo de la pieza de trabajo se recorta con varios cortadores. Es necesario guiar al cortador de pases o anotaciones hasta que toque el final. Luego se retira y el carro se mueve unos milímetros hacia la izquierda. Moviendo la herramienta transversalmente, se quita una capa de metal del extremo.

En repisas pequeñas, puede moler y cortar metal con un cortador persistente. Las ranuras exteriores se realizan con cortadores ranurados. El trabajo en este momento debe ser de 4 a 5 veces más lento que al recortar las puntas. El incisivo se guía de forma ordenada, sin mucho esfuerzo, siempre en el plano transversal. El dial lateral ayuda a establecer la profundidad de la ranura.

Las piezas de trabajo se cortan utilizando el mismo método que al ranurar. El trabajo se completa tan pronto como el espesor del dintel se reduce a 2-3 mm. Además, apagando la máquina, rompa la parte liberada del cortador.

Funciones de configuración

La puesta en servicio y el ajuste correctos se llevan a cabo teniendo en cuenta los matices del proceso tecnológico. Cuando la máquina está configurada, se mecanizan 2 o 3 piezas. Según ellos, verifican cómo se observan los parámetros especificados en el dibujo. Si hay un desajuste, se realiza un reajuste. Una parte importante del proceso de configuración es determinar las características de la instalación y fijación de piezas de trabajo en máquinas herramienta.

Si los vértices de los centros no están alineados, la alineación se asegura moviendo el contrapunto. A continuación, se coloca un cartucho de controlador. Luego, se selecciona el cortador y se coloca exactamente a lo largo de la altura del eje. Las almohadillas deben tener superficies paralelas con mano de obra decente.

No puede utilizar más de dos almohadillas.

La colocación de la punta del cortador a lo largo de la altura central se comprueba especialmente. Para el control, se lleva el cortador al centro previamente verificado para la altura. El centro en sí debe instalarse en la caña del contrapunto. La sección que sobresale debe ser más corta, como máximo 1,5 veces la altura de la varilla. Un voladizo demasiado importante del cortador provoca vibraciones y no permite trabajar de manera eficiente; la herramienta debe fijarse firmemente en el portaherramientas con al menos un par de pernos bien apretados.

Las piezas de trabajo redondas deben sujetarse con un mandril de tres mordazas autocentrante. Pero si la longitud de la pieza es más de 4 veces el diámetro, debe llevar un mandril con centro de sujeción o utilizar máquinas de mecanizado con mandril de accionamiento. Las piezas de trabajo cortas no circulares se montan utilizando una placa frontal o un mandril de cuatro mordazas. Las barras y otras piezas largas y de pequeño diámetro pasan a través de pasajes en el husillo. Al ajustar el modo de corte, se presta especial atención a la velocidad del movimiento principal y la profundidad del corte; también necesitará ajustar la alimentación.

Seguridad en el trabajo

Al conectar incluso la máquina más simple, tendrá que usar dispositivos para proteger los equipos eléctricos. El esquema se selecciona teniendo en cuenta los puntos básicos de ingeniería. El funcionamiento independiente del torno de corte de tornillo se permite solo a la edad de 17 años. Antes de la admisión, deberá recibir instrucciones sobre protección laboral. Además, debe someterse a pruebas de detección de contraindicaciones; durante el trabajo en sí, el modo de trabajo y el descanso, el horario de descansos debe observarse estrictamente.

Debe trabajar en un torno de corte de tornillos con un traje de algodón o un mono. Además, necesitará botas de cuero y anteojos especiales. Incluso los trabajadores más cuidadosos y ordenados deben tener un botiquín de primeros auxilios listo para hacer frente a las consecuencias de las lesiones. Los medios de extinción primarios deben conservarse en los talleres.

Si ocurre algún accidente, la gerencia y los servicios de emergencia son notificados de inmediato.

Se supone que el lugar de trabajo debe mantenerse limpio. Estrictamente prohibido:

- encender la máquina en caso de rotura del suelo, en caso de mal funcionamiento de barreras y enclavamientos;

- entrar en los límites delineados por la cerca;

- quitar esta cerca (excepto para reparación por servicios competentes);

- comience a trabajar sin verificar la capacidad de servicio de la máquina;

- utilizar iluminación no regulada del área de trabajo;

- hacer funcionar la máquina sin lubricación;

- trabajar sin tocado;

- tocar las partes móviles durante el trabajo;

- confiar en la máquina (esto se aplica no solo a los trabajadores);

- continúe trabajando si se producen vibraciones;

- permiten enrollar virutas en piezas de trabajo o cortadores.

Todas las virutas resultantes deben dirigirse estrictamente lejos de usted. Incluso durante la interrupción más breve del trabajo, la máquina debe detenerse y desenergizarse. También será necesaria la desconexión de la red en caso de cortes de energía. En estado desenergizado, la máquina se retira, se limpia y se lubrica. De la misma forma, la desconexión se realiza antes de apretar cualquier sujetador.

No está permitido trabajar en equipos de corte de tornillos con guantes o manoplas. Si tiene los dedos vendados, tendrá que usar la punta de los dedos de goma. Las piezas de trabajo a procesar no deben soplarse con aire comprimido. No se permite el frenado manual de partes del equipo. Además, no puede medir nada en el camino de la máquina, verificar la limpieza, triturar las piezas.

Cuando se completa el trabajo, las máquinas y los motores eléctricos se apagan, los lugares de trabajo se ponen en orden. Todas las piezas de trabajo y herramientas utilizadas se colocan en determinados lugares. Las partes de fricción se lubrican con la frecuencia prescrita en las instrucciones. Todos los problemas se informan a la gerencia de inmediato, en casos extremos, después del final del turno. De lo contrario, basta con seguir las instrucciones de la ficha técnica y las recomendaciones del fabricante.

El comentario se envió con éxito.