Cemento de alúmina: características y aplicación.

El cemento de alúmina es un tipo muy especial, que en sus propiedades es muy diferente de cualquier material relacionado. Antes de decidirse a comprar esta costosa materia prima, debe tener en cuenta todas las características, así como familiarizarse con las áreas de aplicación del producto.

Peculiaridades

Lo primero que distingue al cemento de alúmina de todos los demás es la capacidad de endurecerse extremadamente rápido en el aire o en el agua. Para lograr este efecto, las materias primas se procesan de manera especial, se cuecen y se trituran. Entonces, la materia prima inicial son necesariamente suelos enriquecidos con aluminio y complementados con alúmina. Es debido a las materias primas especiales que el segundo nombre del cemento de alúmina se ha ido: aluminato.

Como se mencionó anteriormente, el cemento de alúmina tiene un tiempo de fraguado mucho más corto que otros tipos. Este tipo se toma dentro de los 45 minutos posteriores a la aplicación. El endurecimiento final ocurre después de 10 horas. En algunos casos, se hace necesario acelerar un proceso que ya es fugaz. Luego, se agrega yeso a la composición original, obteniendo una nueva variedad: la versión de yeso-alúmina. Se caracteriza solo por un fraguado más rápido y un período de endurecimiento con la preservación completa de las características de alta resistencia.

Y para hacer que el material sea impermeable, se le agrega hormigón. Dado que la variedad de alúmina es a priori a prueba de humedad, el cemento solo mejora estas propiedades iniciales. Una cualidad importante es la resistencia a las heladas, así como la anticorrosión. Esto le da al material considerables ventajas a la hora de reforzarlo.

Todas las propiedades positivas del cemento de alúmina se pueden combinar en una gran lista.

- Excelentes características de resistencia. Incluso bajo el agua, el material será resistente a las influencias externas químicas y mecánicas. No se corroe, no teme a las temperaturas extremadamente bajas. Todo esto abre tremendas oportunidades para su uso.

- Alta velocidad de fraguado y endurecimiento. Esto es especialmente cierto si desea construir cualquier estructura lo antes posible (por ejemplo, en tres días).

- Inmunidad a componentes agresivos del entorno externo. Estamos hablando de todo tipo de compuestos químicos que afectan la estructura del cemento terminado durante mucho tiempo, por ejemplo: agua dura con sulfito durante las operaciones mineras, gases tóxicos, calentamiento extremo.

- Excelente adherencia a todo tipo de materiales. Un ejemplo es, por ejemplo, el refuerzo metálico, que se utiliza a menudo para sellar bloques de cemento de alúmina.

- Resistente al fuego abierto. No hay por qué temer que el cemento se seque y se desmorone. Resiste perfectamente tanto la exposición a altas temperaturas como una corriente de fuego directa.

- Puede utilizarse como aditivo para cemento convencional. Esto es importante cuando necesita que la estructura sea resistente a las heladas y ahorre dinero. Sobre la base de materias primas de alúmina, se fabrican mezclas de cemento de rápida expansión y no contracción, que se utilizan en la construcción industrial o durante trabajos de reparación urgentes.

Hay opciones y desventajas de alúmina.

- El primero y más importante es el alto costo de producción del material.Aquí, es importante no solo el equipo, que debe ser resistente y tener mayores capacidades, sino también una estricta adherencia a la tecnología, manteniendo las condiciones de temperatura durante la cocción y otros matices.

- La segunda desventaja está asociada con la ventaja de la mezcla. Debido a que la variedad de alúmina genera calor al solidificarse, no es adecuada para verter grandes áreas: el cemento puede no solidificarse adecuadamente y colapsar, pero en el cien por ciento de los casos perderá en gran medida sus características de resistencia. No puede verter dicho cemento incluso en condiciones de calor extremo, cuando el termómetro muestra una temperatura de más de 30 grados. También está plagado de pérdida de fuerza.

- Finalmente, a pesar de la alta resistencia de la versión de alúmina a ácidos, líquidos y gases tóxicos, es absolutamente incapaz de resistir los efectos negativos de los álcalis, por lo que no se puede utilizar en ambientes alcalinos.

El cemento de alúmina se divide en dos grandes grupos: expansible y mezclado. La peculiaridad del material en expansión es la capacidad de la materia prima para aumentar durante el proceso de endurecimiento. Los cambios no se notarán a simple vista, sin embargo, esto tiene un efecto positivo en la densidad resultante del bloque de cemento monolítico. La expansión ocurre dentro del 0.002-0.005% del volumen original.

Las muestras mixtas se realizan principalmente para reducir el costo y, en consecuencia, el precio del producto.sin embargo, en algunos casos, los aditivos aportan características adicionales. Entonces, por ejemplo, el yeso garantiza una tasa de fraguado más alta, mientras que el costo del cemento aumenta. Las escorias y otros aditivos minerales activos, por el contrario, aumentan el tiempo de fraguado, pero el precio de un cemento mezclado de este tipo es notablemente más bajo.

Especificaciones

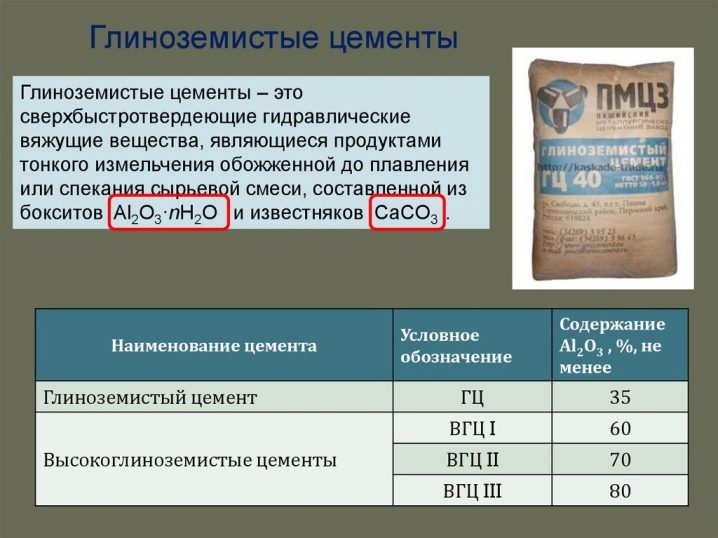

Las características técnicas del cemento de alúmina varían según la marca a la que pertenezca. Según GOST 969-91, desarrollado en los años 70, según su resistencia, dicho cemento se divide en GC-40, GC-50 y GC-60. Además, las proporciones de ciertas sustancias en la composición dependen de las propiedades que se deben lograr y en qué área se usará el cemento. No tiene sentido dar aquí las fórmulas químicas de las sustancias que componen el cemento, pero a modo de comparación, vale la pena decir que el cemento de alúmina ordinario contiene de 35% a 55% de bauxita, mientras que el cemento refractario de alto contenido de alúmina contiene de 75%. % al 82%. Como puede ver, la diferencia es significativa.

Con respecto a las propiedades técnicas, aunque el cemento de alúmina es una opción de fraguado rápido, esto no debería afectar la velocidad de fraguado. De acuerdo con las reglas y regulaciones, debe ser de al menos 30 minutos, y el curado completo ocurre después de 12 horas después de la aplicación (máximo). Dado que el material tiene una estructura cristalina especial (todos los cristales de la sustancia son grandes), no es muy susceptible a los cambios de deformación y, por lo tanto, podemos hablar con confianza de su no contracción y su masa relativamente pequeña.

Las variantes difieren en características y según el método de producción. En total, solo se presentan dos métodos: fusión y sinterización.

Cada uno de ellos tiene sus propias particularidades.

- Científicamente, el primer método se denomina método de fusión de la mezcla de materia prima. Se trata de varias etapas, cada una de las cuales merece una atención especial. Primero necesitas preparar las materias primas. Después de eso, la mezcla de cemento crudo se derrite y se enfría gradualmente, monitoreando de cerca los indicadores de temperatura para garantizar las mejores características de resistencia. Finalmente, la escoria de alta resistencia obtenida se tritura y muele para obtener cemento de alúmina.

- Con el método de sinterización, todo sucede al revés: primero se trituran y trituran las materias primas, y solo luego se cuecen. Esto está plagado del hecho de que el cemento obtenido de esta manera no es tan fuerte como en el primer método de producción, pero la segunda opción es menos laboriosa.

Otra característica técnica es la finura de la molienda, que se expresa en el porcentaje de sedimento del tamiz. Este parámetro también está regulado por GOST y es del 10% para cada una de las marcas de cemento. El contenido de alúmina en la composición es extremadamente importante. Debe ser al menos del 35%, de lo contrario el material perderá algunas de sus características.

Los parámetros técnicos de la composición del cemento de alúmina pueden variar dentro de un rango bastante amplio. (esto también se aplica a las fórmulas químicas de una sustancia), pero esto no debería afectar significativamente sus características principales, como la velocidad de solidificación, la fuerza, la resistencia a la humedad, la resistencia a la deformación. Si no se siguió la tecnología durante la fabricación y se pierden algunas de las características enumeradas, entonces el material se considera defectuoso y no está sujeto a un uso posterior.

Áreas de uso

El cemento de alúmina tiene una amplia gama de propósitos para los que se puede utilizar. La mayoría de las veces se elige para trabajos de emergencia o para amartillar estructuras subterráneas o en el agua, pero la lista no se limita a esto.

- Si la estructura del puente se ha dañado, se puede restaurar con éxito utilizando una variedad de alúmina debido a la resistencia al agua del material y su capacidad para fraguar y endurecer rápidamente sin comprometer la resistencia incluso en el agua.

- Sucede que una estructura debe erigirse en poco tiempo y es necesario que gane fuerza en los primeros dos días después de la fundación. Aquí, nuevamente, la mejor opción es la alúmina.

- Dado que HZ es resistente a todo tipo de productos químicos (con la excepción de los álcalis), es adecuado para la construcción en condiciones de alto contenido de sulfato en el medio ambiente (la mayoría de las veces en agua).

- Por su resistencia a todo tipo de procesos corrosivos, este tipo es adecuado no solo para la fijación de armaduras, sino también para anclajes.

- Al aislar los pozos de petróleo, se utilizan cementos de alúmina (más a menudo con alto contenido de alúmina), ya que solidifican incluso cuando se mezclan con productos petrolíferos.

- Dado que el cemento de alúmina tiene poco peso, es excelente para sellar huecos, orificios, orificios en embarcaciones marítimas y, debido a la alta resistencia de la materia prima, tal "parche" durará mucho tiempo.

- Si necesita sentar las bases en un suelo con un alto contenido de agua subterránea, cualquiera de las marcas de GC es perfecta.

- La variedad de alúmina se usa no solo para la construcción de edificios y estructuras y para incrustar algo. De él se echan contenedores, en los que se prevé transportar sustancias altamente tóxicas, o si deben ubicarse en condiciones ambientales agresivas.

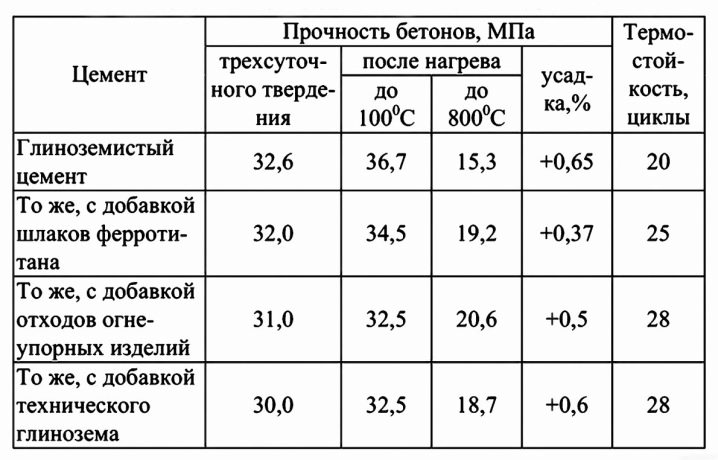

- Durante la fabricación de hormigón refractario, cuando la temperatura de calentamiento se planifica en el nivel de 1600-1700 grados, se agrega cemento de alúmina a la composición.

Si planea usar dicho cemento en el hogar (por ejemplo, para la fabricación de yeso o construcción hidroresistente), debe seguir las instrucciones para trabajar con él.

El yeso impermeable con la adición de cemento de alúmina se usa en muchas áreas:

- para sellar grietas en tuberías de agua;

- decoración de paredes en salas subterráneas;

- sellado de conexiones de tuberías;

- reparación de piscinas y duchas.

Solicitud

Dado que cada persona que vive en una casa privada puede enfrentarse a la necesidad de utilizar la opción de alúmina, a continuación hay instrucciones sobre cómo trabajar con él correctamente.

- Hay que tener en cuenta que la mejor forma de trabajar con este tipo de cemento es mediante una hormigonera. No es posible mezclar la mezcla tan bien y rápidamente a mano.

- El cemento recién comprado se puede utilizar de inmediato. Si la mezcla se ha posado un poco, o la vida útil casi ha terminado, entonces será necesario tamizar el cemento primero. Para hacer esto, debe usar un tamiz vibratorio especial. La mezcla se coloca en él utilizando un sinfín de paletas de construcción y se tamiza.Esto afloja la mezcla de cemento y la prepara para su uso posterior.

- Es necesario tener en cuenta la mayor viscosidad del cemento de alúmina en comparación con otros tipos. Por lo tanto, la mezcla de la lechada de cemento se lleva a cabo durante más tiempo. Si en casos normales toma una hora o una hora y media, entonces, en los casos con variedades de alúmina, 2-3 horas. No se recomienda agitar la solución por más tiempo, ya que comenzará a fraguar y puede ser difícil aplicarla.

- Tenga en cuenta que la hormigonera debe limpiarse de inmediato, ya que más adelante, cuando este cemento ultrafuerte se endurezca, el procedimiento de lavado requerirá mucho esfuerzo y tiempo, sin mencionar el hecho de que en ocasiones no es posible limpiar el hormigón. mezclador en absoluto.

- Si planea trabajar con opciones de alúmina en el invierno, vale la pena tener en cuenta una serie de matices. Dado que el material genera calor activamente durante el proceso de endurecimiento, todas las medidas para la dilución y aplicación de la mezcla serán diferentes de las que se toman cuando se trabaja con morteros de cemento ordinarios. Dependiendo del porcentaje de agua en la mezcla, su temperatura puede alcanzar los 100 grados y, por lo tanto, debe trabajar con mucho cuidado, sin olvidar las precauciones de seguridad.

- Si el trabajo se realiza con concreto que contiene cemento de alúmina en la composición, debe asegurarse de que su temperatura permanezca en el nivel de 10-15 grados y en ningún caso aumente más, de lo contrario, el concreto comenzará a congelarse incluso antes de que lo haya se aplica el tiempo.

Calificación

Como se mencionó anteriormente, según GOST, se distinguen tres marcas de esta variedad: GC-40, GC-50 y GC-60, cada una de las cuales se diferencia de la otra en una serie de características. Todos tienen los mismos tiempos de fraguado y endurecimiento, pero su fuerza varía mucho. Incluso a una edad temprana, las mezclas ganan fuerza: GC-40 - 2.5 MPa en un día y 40 MPa en tres días; GC-50 - 27,4 MPa en un día y 50 MPa en tres días; GC-60: 32,4 MPa en un día (que es casi idéntica a la resistencia del cemento grado GC-40 después de tres días) y 60 MPa en el tercer día.

Cada una de las marcas interactúa perfectamente con otras sustancias: establece retardadores o aceleradores.

- Los retardadores incluyen bórax, cloruro de calcio, ácido bórico, ácido cítrico, gluconato de sodio y otros.

- Los aceleradores son trietanolamina, carbonato de litio, cemento Portland, yeso, cal y otros.

Además del cemento de alúmina ordinario, las variantes con alto contenido de alúmina de la primera, segunda y tercera categorías se distinguen por el contenido de óxido de aluminio. Su marcado, respectivamente, VHC I, VHC II y VHC III. Dependiendo de la concentración esperada al tercer día después del uso, la marca se complementa con números.

Existen las siguientes opciones:

- VHC I-35;

- VHC II-25;

- VHC II-35;

- VHC III-25.

Cuanto mayor sea el porcentaje de óxido de aluminio en la composición, más fuerte será el cemento terminado. Para una solución con alto contenido de alúmina de la primera categoría, el contenido de óxido de aluminio en la composición debe ser al menos del 60%, para la segunda categoría, al menos el 70%, para la tercera, al menos el 80%. El período de fraguado para estas muestras también es ligeramente diferente. El umbral mínimo es de 30 minutos, mientras que la solidificación completa debe ocurrir en menos de 12 horas para VHC I-35 y en 15 horas para VHC de segunda y tercera categoría.

El cemento de alúmina común no posee cualidades de resistencia al fuego y los VHC de todas las categorías deben soportar altas temperaturas. Los estándares de resistencia al fuego comienzan en 1580 grados y van hasta 1750 grados para VHC III-25.

Según GOST, es imposible envasar cementos de los grados VHTs I-35, VHTs II-25, VHTs II-35 y VHTs III-25 en bolsas de papel. El almacenamiento está permitido solo en recipientes de plástico.

Consejo

En conclusión, es necesario dar consejos sobre cómo distinguir el cemento genuino del falso.Las opciones refractarias de alúmina y especialmente de alto contenido de alúmina son bastante caras, por lo que a menudo puede encontrar una falsificación en este mercado. Según las estadísticas, alrededor del 40% del cemento en el mercado ruso es falso.

Hay una serie de pautas que lo ayudarán a detectar la captura de inmediato.

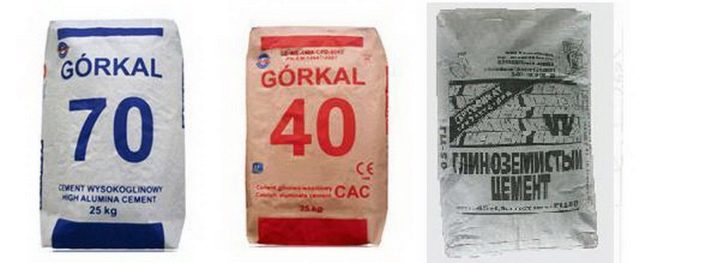

- La regla más obvia es comprar cemento de proveedores confiables y probados. Las firmas bien establecidas incluyen Gorkal, Secar, Ciment Fondu, Cimsa Icidac y algunas otras.

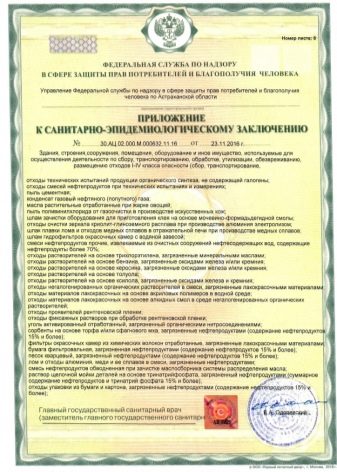

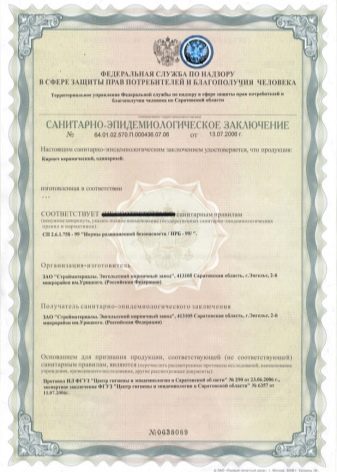

- Para disipar las dudas finales, debe solicitar al vendedor que muestre la conclusión sanitaria y epidemiológica. Afirma que el material es absolutamente seguro para la salud humana. Algunos fabricantes sin escrúpulos agregan sustancias radiactivas a las mezclas de cemento. Aunque están presentes en pequeñas cantidades, pueden causar daños importantes a la salud. La norma para el contenido de radionucleidos naturales es de hasta 370 Bq / kg.

- Si luego de comprobar esta conclusión persisten dudas, le aconsejamos verificar el domicilio de la autoridad que emitió la conclusión sanitaria y epidemiológica. En el embalaje y en la propia conclusión, esta dirección debe ser la misma.

- Verifique el peso de la bolsa de acuerdo con GOST. Debe ser igual a 49-51 kg y en ningún caso superar estos límites.

- Una vez elegida la composición, primero compre una bolsa para una muestra. En casa, amase el cemento, y si lo evalúa como de alta calidad, no encontrará ningún aditivo extraño en forma de piedra triturada o arena, entonces esto significa que es de alta calidad.

- Finalmente, preste atención a la fecha de vencimiento. Es extremadamente pequeño: solo 60 días a partir de la fecha de envasado. Asegúrate de tener en cuenta este criterio a la hora de elegir, de lo contrario te arriesgas a comprar un material cuyo rendimiento será muchas veces peor de lo esperado.

Consulte a continuación para obtener más detalles.

El comentario se envió con éxito.