¿Para qué se utiliza el cemento de escoria y cómo hacer un mortero?

El cemento de escoria es una sustancia hidráulica obtenida artificialmente con un efecto astringente pronunciado. Es algo análogo al cemento Portland. Su característica principal es que contiene residuos de la industria del metal finamente molidos, a saber, escoria.

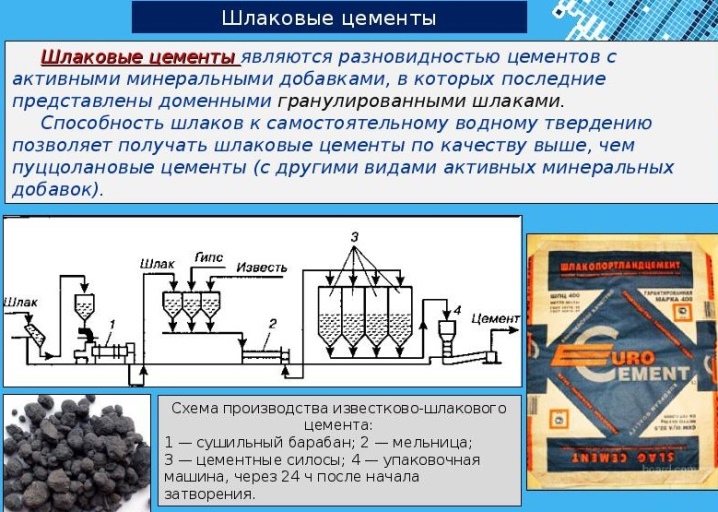

Que es y como se produce

La escoria granulada de alto horno se obtiene como residuo en el proceso de fundición de metales ferrosos. Tiene propiedades inherentes que se aplican al cemento Portland de construcción general, pero existen diferencias. En forma de producto finamente molido, es activo en la manifestación de propiedades astringentes, interactuando con el agua, y también con productos de hidratación de minerales tipo clinker (aquellos que forman parte del cemento Portland simple).

Los componentes del cemento de escoria son:

- clinker: no contiene más del 6% de magnesio;

- escoria: hasta un 80%, la cantidad óptima de este componente depende de los requisitos que se presenten para el producto aglutinante;

- yeso: tanto natural puro como con un contenido de fósforo, flúor y boro, no más del 5% de yeso debe representar la masa total.

El cemento con escoria se considera un aglutinante, cuyo uso no se limita a una sola dirección. La pregunta de por qué, en principio, la escoria se agrega al cemento, se puede responder de la siguiente manera: una solución de concreto, que incluye cemento y escoria, tiene un bajo costo. Y si comparamos el precio de una solución de hormigón a base de cemento Portland estándar con cemento con escoria, la segunda será económicamente más rentable. Es decir, no es mejor en principio, sino más rentable con características casi iguales.

Por cierto, sobre las características. La mezcla de escoria y cemento también es buena porque la temperatura de liberación de calor en ella será relativamente baja.

Y también este producto:

- tiene mayor resistencia a la influencia de las aguas (sulfato y dulce);

- caracterizado por una mayor resistencia al calor;

- tiene alta resistencia a las heladas (con la condición de utilizar la tecnología de vaporización de hormigón prefabricado).

En general, la conclusión es que la elección de los materiales la decide el caso comercial estándar.

El precio de costo del producto descrito no incluye los costos significativos de extracción, molienda y procesamiento.

El material se obtiene a partir de clínker de cemento Portland, escoria, arcilla y piedra caliza. El hecho es que en la producción de cemento lo importante es la composición química del material y no su estructura física. Por lo tanto, debe elegir la fuente con mucho cuidado. En la producción de este cemento se pueden utilizar escoria de alto horno tanto básica como ácida.

Por cierto, las escorias en sí pueden ser granulares y no granulares, pero, sin embargo, las primeras se usan con mucha más frecuencia y el punto está, nuevamente, en el componente económico.

Pero hay otra razón para usar escoria granular: el proceso de elaboración del producto final con escoria no granular se vuelve mucho más complicado. Pero las escorias que se añaden al producto después de la cocción se granulan sin falta.

¡Atención! El porcentaje de escoria en el cemento no debe exceder de 60.

Como ha demostrado la práctica, el cemento en fusión con escoria significa obtener un material fuerte, bastante fiable, poco duradero, pero bastante convincente para muchos propósitos. Es por eso que este producto se usa tan activamente en la construcción de varios pisos.Con su ayuda, se fabrican losas y cinturones blindados, estructuras bajo el agua y estructuras cercanas al agua, también ayuda en el aislamiento térmico, al momento de fundir algunos productos en la construcción. Es decir, con este producto se pueden lograr objetivos de construcción completamente diferentes: con alta eficiencia, viabilidad económica y grandes oportunidades.

Resumen de especies

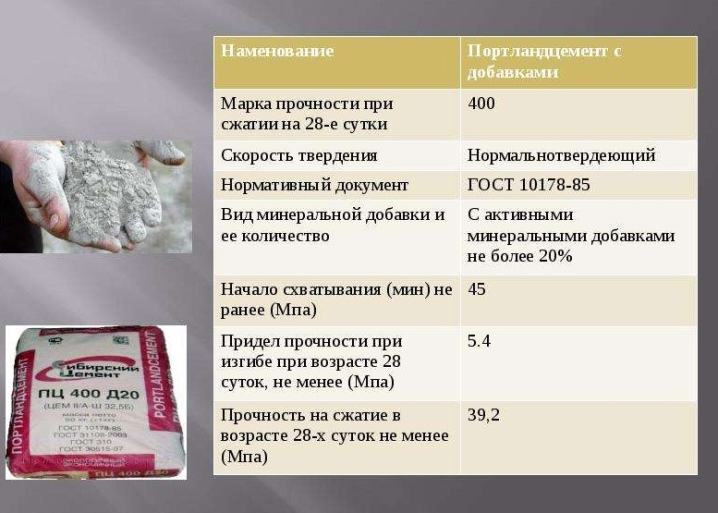

ShPC (cemento portland de escoria) se divide en dos tipos principales: endurecimiento normal y endurecimiento rápido.

Normalmente endurecimiento

Las propiedades del material se describen en GOST 10178-85. El material se diferencia en que cuanto más escoria contenga, más tiempo se endurecerá la mezcla. La reacción de hidratación generará menos calor.

Después de la solidificación, la escoria no debe reaccionar con el agua, por lo que la mezcla se usa a menudo para crear estructuras con alta humedad.

Endurecimiento rápido

Se agregan aditivos especiales a este material para ayudar a acelerar el proceso. Los aditivos pueden ser de etiología mineral y volcánica, es decir, ceniza o piedra pómez.

Vale la pena recordar que la vida útil del cemento de escoria es menor que la de un mortero de cemento seco simple.

Desde el momento del envío del producto, no deben transcurrir más de 45 días antes de que se utilice el material. Pero usar un producto caducado significa correr muchos riesgos. Pierde sus propiedades de rendimiento y de manera significativa.

A menudo surge la pregunta de si las diferencias entre el cemento Portland y el cemento Portland de escoria son significativas. Sí, son importantes, aunque solo sea por el hecho de que el primero costará significativamente más que el segundo. Además, el cemento Portland adquiere una resistencia de acabado más rápido que el ShPC (se endurece completamente después de 3 semanas). En el cemento Portland, no hay escoria, en principio, hay clinker y composición mineral con aditivos-aceleradores. Pero la densidad del SPC es menor que la del cemento Portland, y su peso también será menor, más precisamente, el peso de las estructuras hechas con él.

Para que es adecuado

Este material es especialmente demandado si es necesario construir hormigón, así como estructuras de hormigón armado que estarán constantemente en contacto con el medio acuático (por ejemplo, el ShPC M400 contiene al menos un 21% de material granular). El producto tiene suficientes propiedades de resistencia para esto. Se utiliza para fabricar mortero de hormigón de alta calidad, para fabricar paneles de pared y producir mezclas secas. Este tipo de cemento no pierde con la misma marca M500 de hecho en nada, y esta marca es un cemento clásico.

Una vez más la construcción de muros y techos con refuerzo - cemento con la adición de escoria también ha tenido éxito aquí. Se usa activamente en sitios de construcción a gran escala, y su ligereza lo ayuda en esto (en comparación con el silicato y la cerámica, los SPT, por supuesto, no son una pelusa, pero ganan significativamente).

¿Por qué es tan importante el peso? El asunto está en la carga en las partes de los cimientos y las partes estructurales de la estructura; se reducirá.

El constructor tiene la capacidad de realizar losas de impresionantes dimensiones utilizando cemento con escorias. - Se ahorra tiempo de instalación, así como dinero. Y el transporte de paneles SPT no suele causar problemas.

Dónde se utiliza el material - áreas de aplicación:

- construcción de elementos monolíticos y prefabricados (es decir, construcción privada e industrial);

- fabricación de estructuras que requieran el endurecimiento más rápido posible de la base;

- pavimentación de carreteras con fraguado rápido de la mezcla;

- construcción de pasos elevados y puentes;

- producción de losas y adoquines;

- construcción de poca altura con sus diferentes etapas, desde el relleno de las paredes hasta el trabajo con los cimientos;

- Sustitución de mortero por yeso y mampostería.

El material se utiliza activamente en la fabricación de correas reforzadas, que también se encuentran a menudo en la construcción de varios pisos. El material funciona muy bien en combinación con calentadores convencionales como medio de aislamiento térmico.La clase 50 se considera la mejor opción para el refuerzo, la clase 35 es para la construcción de elementos portantes, la clase 25 es más que adecuada para estructuras pequeñas no más importantes, la clase 10 se usa en aislamiento térmico.

Proporciones de aplicación

Si se decide terminar las superficies internas con este producto, se debe dar preferencia a la escoria de grano grueso. Será necesario para una solución de aproximadamente 6 partes. Las 4 partes restantes caerán sobre escoria granular de grano fino. Pero en este caso, cualquier cemento se usa para concreto.

Para terminar la fachada externa, es necesario diluir la solución en diferentes proporciones: use 7 partes de escoria de grano grueso por 3 partes de escoria de grano fino.

El cemento debe tomarse de alta calidad con alta resistencia a las influencias externas.

Para un vertido eficaz, así como en el caso de que no se agote la reserva de tiempo, puede tomar escoria no granulada. Por supuesto, la solidificación de dicha mezcla será lenta, pero la calidad del revestimiento supera a una mezcla con una composición granular. En tales grietas no se forman pronto, pero en un piso lleno de escoria granular, pueden aparecer después de un par de años.

Para terminar la parte exterior de la base que sobresale, también se requiere escoria granular. Cuanto más grande sea la superficie a terminar, más grandes deben ser los gránulos en la escoria; esta es la proporción. La retroalimentación también funciona.

Cómo hacer hormigón de escoria usted mismo:

- unas horas antes del trabajo, la escoria debe humedecerse con agua; esto afecta la durabilidad del concreto, que se forma en el curso de acciones posteriores;

- los componentes se mezclan en la proporción indicada anteriormente (elija el correcto según el objetivo), todo está completamente mezclado;

- después de añadir agua a la composición, se debe volver a amasar para obtener un estado homogéneo de la mezcla;

- para obtener un grado medio de hormigón, se utilizan 4 partes de escoria (con menos frecuencia 5) y 2 partes de cemento por 2 partes de arena;

- es imperativo usar el producto terminado correctamente, esto debe hacerse dentro de una hora y media;

- si es necesario reducir aún más el costo de la solución, el cemento se puede combinar con cal en proporciones de 3 a 1.

Las proporciones están indicadas en el paquete con la mezcla.

El material, obviamente, tiene muchas ventajas, especialmente para aquellos trabajos de construcción donde prima la economía. Pero también tiene desventajas, que en algunas situaciones pueden superar las ventajas. Por ejemplo, el cemento con escoria muestra cierto "capricho" en las gotas térmicas. Y aunque se considera resistente a las heladas, no se puede utilizar durante mucho tiempo en condiciones de baja temperatura. Finalmente, el material prescribe un cuidadoso mantenimiento de la estructura en caso de calor: deberá humedecerse regularmente y cubrirse con polietileno.

Hasta ahora, las mezclas de concreto y las cerraduras de construcción con SHPC no se usan de manera muy activa, y a menudo se fabrican en condiciones de fábrica, y en la construcción se usan bajo la supervisión de especialistas experimentados. Sin embargo, el producto tampoco puede considerarse un material muy raro. Probablemente, debería esperarse una modernización en la producción de este aglutinante hidráulico.

Una descripción detallada del uso del cemento de escoria en el siguiente video.

El comentario se envió con éxito.