Características de la imprimación para pisos de poliuretano.

El hormigón, a pesar de su alta dureza y densidad mecánicas, es un material poroso. La presencia de tal estructura conduce a la absorción de humedad del medio ambiente. La mayor capacidad de absorción de los sustratos de hormigón que no se han sometido a un tratamiento adicional con una imprimación de hormigón conduce a un gasto excesivo de materiales de pintura en el proceso de acabado de los mismos.

Por esta razón, la superficie del piso de concreto se cubre con una capa de imprimación. Es un compuesto especial con la capacidad de penetrar profundamente en la base de hormigón. Al llenar los microporos de dicho piso, la imprimación ayuda a fortalecer las superficies de concreto, al tiempo que mejora su capacidad adhesiva.

Tipos de revestimientos de imprimación

El mercado moderno ofrece a los consumidores una amplia gama de revestimientos de suelo. Todos estos materiales de acabado deben tener la adherencia necesaria a la superficie del hormigón y la capacidad de mejorar su estructura.

Todos los imprimadores y su variedad rica en zinc, en particular, difieren en composición y propósito.

La composición se distingue:

- Una imprimación adhesiva que crea una capa superior rugosa. Esta característica contribuye a una mejor adhesión de los materiales de construcción de acabado con una superficie de hormigón lisa;

- Epoxi, diseñado para contrarrestar factores externos y capaz de rellenar pequeños poros en el hormigón, creando una superficie uniforme y reforzándolo;

- Poliuretano, que tiene un principio de acción similar al epoxi. Se utiliza para la imprimación de suelos de hormigón para locales industriales;

- Imprimación acrílica, inodoro, respetuosa con el medio ambiente y liberación de sustancias nocivas para el ser humano. Contiene un componente fungicida para prevenir la acumulación de hongos. Su estructura ayuda a reducir el consumo de materiales de construcción de acabado. La ventaja indudable de una imprimación acrílica es su bajo precio. El tiempo máximo de secado es de 3 horas, lo que permite continuar pronto los trabajos de reparación;

- Silicona para imprimar pisos en habitaciones con alta humedad;

- Imprimación marca "Beton-contact". Este recubrimiento se aplica antes de colocar baldosas cerámicas nuevas o procesar láminas de yeso.

Se diferencian en su propósito:

- imprimaciones antisépticas que protegen contra el moho y los hongos;

- anticorrosión;

- mezclas de imprimaciones aislantes para la protección contra compuestos químicos agresivos y factores ambientales adversos;

- imprimaciones para mejorar la unión entre dos materiales diferentes;

- composiciones para imprimación de superficies de hormigón celular.

También existe una clasificación por tipo de superficie a tratar, que incluye imprimaciones para superficies lisas de hormigón que serán pintadas, enlucidas o impermeabilizadas.

Otra variedad utilizada para superficies de hormigón porosas son las composiciones de relleno de poros con cargas de silicato.

Otro tipo de imprimación es alquídica, está diseñada para trabajar con metal. También se utiliza para hormigón, ya que en ambos casos tiene un nivel de resistencia muy alto, no se desgasta después del endurecimiento y se puede utilizar en frío. Sin embargo, la desventaja es el largo tiempo de secado, de unas 12 horas.

Criterios de elección

Una elección competente de la mezcla de suelo debe prever el uso de dichos grados, que contienen un antiséptico para prevenir la aparición de hongos y moho, especialmente en habitaciones con altos niveles de humedad.

Para cimentaciones de hormigón internas de locales, se utilizan imprimaciones convencionales, y para la parte exterior de la cimentación, las mezclas especialmente desarrolladas para fachadas son la mejor opción.

Al realizar una compra, preste atención al tiempo de producción y la integridad del contenedor. Los productos caducados, así como el embalaje dañado, pueden provocar la pérdida de propiedades útiles de la imprimación.

Métodos de aplicación de la imprimación

La capa de imprimación se aplica en 2 capas con tiempo de espera para que cada una se seque. Este trabajo se lleva a cabo de acuerdo con las normas de seguridad. Asegúrese de utilizar un respirador, gafas protectoras y guantes. Es importante tener en cuenta el régimen de temperatura requerido, que se indica en el empaque del producto.

Las imprimaciones se pueden vender listas para usar o secas para su posterior dilución con agua.

En este último caso, la mezcla se prepara inmediatamente antes de realizar los trabajos de reparación:

- La superficie a tratar se limpia de polvo, suciedad y manchas de grasa manualmente o con un molinillo.

- La composición se aplica con brocha, rodillo o pistola.

- La aplicación de imprimación al hormigón se realiza en una o dos capas, como se indica en las instrucciones de esta marca de mezcla.

Recomendaciones generales

- Antes de comprar un material de construcción, debe tener en cuenta el alcance de su aplicación, para qué tipo de trabajo (externo o interno) se utilizará.

- Es necesario prestar atención a la calidad de la superficie a tratar, su vida útil, la presencia de poros en ella, qué tipo de acabado se utilizará en este piso de concreto.

- Es necesario determinar el nivel de luz solar, el estado de humedad y otros factores ambientales. Después de eso, el consumo de material se calcula por unidad de área de la superficie tratada, es decir, por metro cuadrado.

Beneficios de utilizar compuestos de imprimación para hormigón

Teniendo en cuenta todas las propiedades de los revestimientos de imprimación para bases de hormigón y las recomendaciones para su selección, puede obtener la superficie más uniforme. El hormigón comienza a interactuar mejor con cualquier material de acabado. La vida útil de un piso tratado con una imprimación aumenta significativamente al otorgar a su superficie propiedades de adherencia mejoradas.

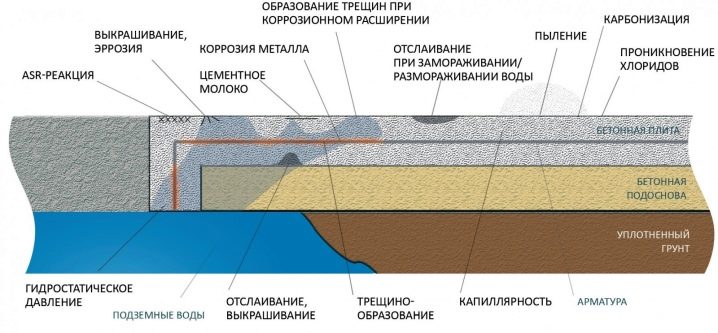

El material de acabado se adhiere más firmemente al hormigón, lo que ayuda a prevenir el desarrollo de delaminación, grietas y su posterior destrucción.

La superficie del piso de concreto en sí se endurece significativamente después de dicho tratamiento, mientras que sin él, una pequeña capa de concreto debajo del revestimiento decorativo puede colapsar rápidamente. El tratamiento de una base de hormigón con una composición de imprimación adecuada contribuye en gran medida a su protección contra compuestos químicos agresivos que, junto con la humedad, pueden penetrar incluso debajo de la capa de masilla.

La imprimación cierra de forma fiable los microporos en la capa de hormigón, contribuyendo así a reducir el consumo de materiales de acabado. Este método de procesamiento conserva el nivel natural de humedad, ya que las superficies no imprimadas siempre se secan demasiado o, por el contrario, se humedecen en exceso.

Esta última circunstancia afecta negativamente tanto a la calidad del acabado como a su durabilidad.

Vea a continuación cómo cebar el piso.

El comentario se envió con éxito.