Todo sobre tornos CNC

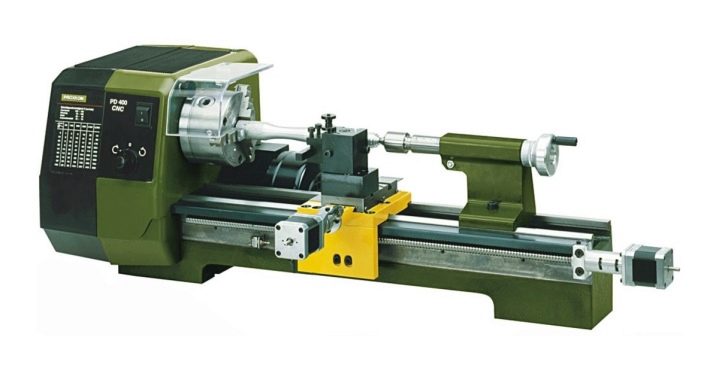

Saber todo sobre los tornos CNC es importante tanto para los usuarios normales como para los directores de las grandes empresas. Es necesario tratar con modelos para metal y madera, máquinas de escritorio para el trabajo y otras variedades, con mandriles de pinza para ellos. También vale la pena explorar los matices del procesamiento en mini-máquinas y otros aspectos objetivo.

Diseño y principio de funcionamiento

A la hora de caracterizar los tornos CNC, no se puede ignorar cómo funciona este control tan numérico. El conocimiento de sus características no es menos importante para un procesamiento competente que dominar los principios básicos de los modos de corte y funcionamiento. Los grandes dispositivos industriales están controlados por una PC. El trabajo de las máquinas domésticas ordinarias suele coordinarse mediante componentes electrónicos integrados. La diferencia entre los modelos también puede ser si pueden aceptar el código G estandarizado o no.

Un dispositivo especializado de alto nivel puede aplicar una variedad de paquetes de software, utilizar los datos obtenidos a través del modelado tridimensional. Este equipo se abrevia como CAD / CAM. Se han desarrollado varios programas relativamente sencillos, adecuados incluso para usuarios sin experiencia.

El código G ha estado en uso desde la década de 1970, se ha dominado bien y no causará ningún problema en su uso.

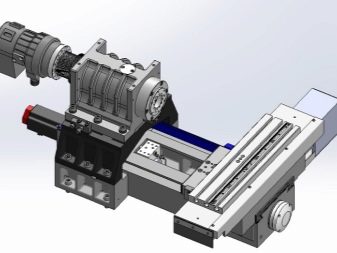

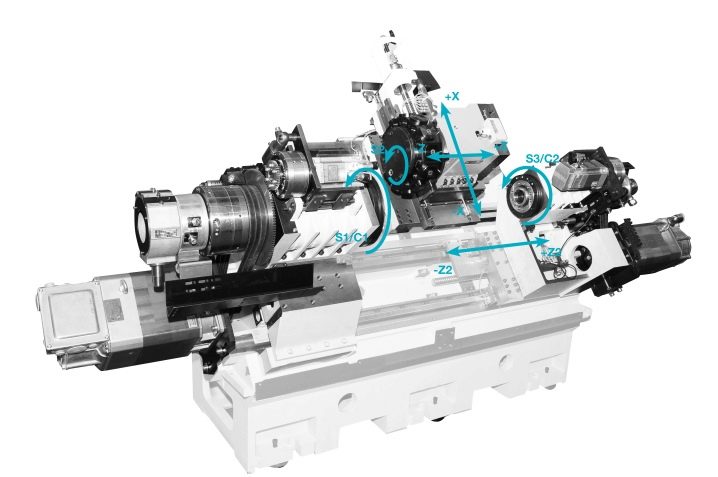

Una especie de "traductor" entre el CAM y la máquina es un programa especial: un subprocesador. Los equipos de torneado CNC pueden tener varios ejes de movimiento. El movimiento en sí mismo a lo largo de ellos sigue una trayectoria recta o con un giro. En algunos casos, los desarrolladores proporcionan ambos modos. Cuando se realiza un corte con láser o chorro de agua, los sistemas generalmente se omiten con un par de ejes lineales, pero el equipo de fresado suele tener al menos 3 ejes; A estos se pueden agregar direcciones de pivote.

Casi todos los controladores CNC son capaces de trabajar con seguridad solo movimientos rectos y circulares. En este caso, el movimiento a lo largo de una línea circular está limitado por los planos principales de los ejes de coordenadas. Cada movimiento a lo largo del riel de pivote se evalúa mediante la técnica como un movimiento lineal, pero en lugar de una distancia, habrá grados. En algunos casos se permite la interpolación de ejes lineales y giratorios. El 100% de ellos están normalmente sincronizados, lo que es una tarea extremadamente difícil, incluso con el nivel actual de tecnología.

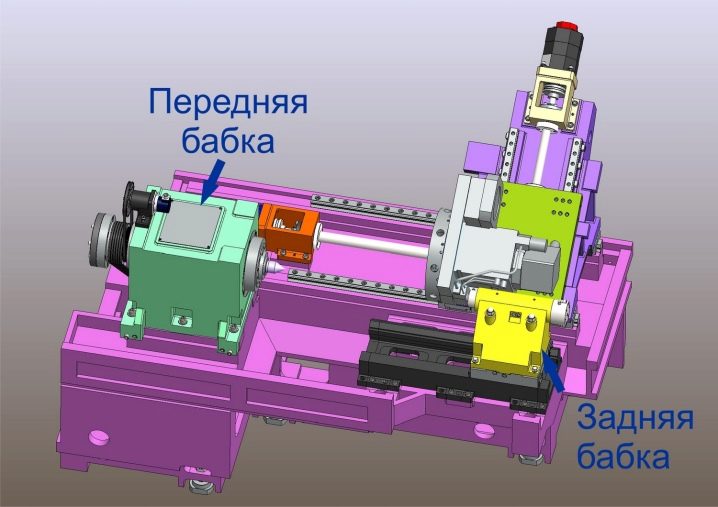

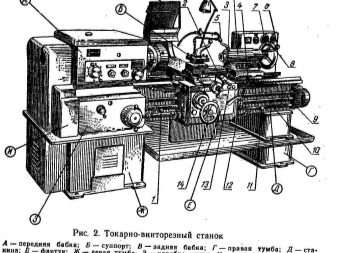

Los principales prototipos de tornos aparecieron en el siglo XVIII. A pesar del importante desarrollo, los puntos principales y fundamentales del trabajo se mantuvieron sin cambios. Las unidades principales incluyen el cabezal. Esta pieza es predominantemente de fundición de hierro de primera clase. En el interior hay un dispositivo que cambia de velocidad y un eje (eje, hecho a la manera de un tubo de metal).

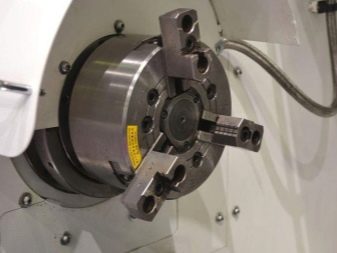

En la parte superior del cabezal, se fija un espacio en blanco de la parte creada. La pieza de trabajo se gira gracias a la caja de cambios. Se forma una rosca en la parte final del eje, lo que permite fijar el mandril. Un punto importante en la clasificación son solo las características de diseño del cartucho o su reemplazo con una placa frontal. Asegúrese de agregar una ranura cónica para permitir que se establezca el centro delantero.

El movimiento normal del husillo sería imposible sin el uso de cojinetes sin juego. Por lo general, se utilizan un par de elementos similares.Las peculiaridades del tono al recibir surcos se establecen utilizando la guitarra de ruedas reemplazables. El papel del delantal también es importante: gracias a él, girar el eje de la carrera se convierte en un movimiento de la pinza, que se realiza en dos direcciones.

La cama, tradicionalmente para máquinas pesadas, está hecha de metal duradero (generalmente hierro fundido).

La máquina está necesariamente equipada con un soporte. Sin este componente, los volteadores tendrían que sujetar la herramienta con las manos y no habría necesidad de hablar de alta productividad, precisión aceptable de la técnica. La pinza tiene una estructura compleja. Incluye:

-

carro transversal;

-

carro;

-

el delantal mencionado anteriormente;

-

trineo incisivo;

-

portacuchillas.

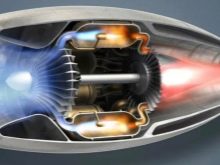

El estirado rotatorio juega un papel importante en el funcionamiento de los equipos de torneado CNC. Este es el nombre de la técnica para la fabricación de elementos huecos de rotación sobre la base de una hoja o pieza hueca. Un nombre alternativo es prensado con rodillos. Las campanas giratorias requieren soportes hidráulicos o electrohidráulicos. La forma de la pieza cambia localmente y su pared se vuelve más delgada.

Se necesita la versión directa de la campana para obtener estructuras cilíndricas. Las dimensiones lineales de los productos serán muy grandes y sus paredes no serán demasiado gruesas. El contorno exterior del mandril debe ser el mismo que el de la pieza de trabajo perforada. La tracción inversa implica el movimiento opuesto (en relación con la alimentación) del mecanismo de rodillo.

Se permite utilizar mandriles de tamaño inferior al de la pieza.

Tales técnicas son adecuadas para la producción de:

-

motores de jet;

-

edificios de reflectores;

-

pantallas de potentes lámparas de iluminación;

-

segmentos de tubo de escape cónicos;

-

carcasas de cojinetes;

-

cubiertas traseras de compresores;

-

otras partes tubulares de gran masa con espesor variable.

Los contrapuntos le permiten fijar los extremos libres de piezas metálicas grandes. Sobre ellos se fijan taladros y otras herramientas auxiliares. El medio incorporado gira a veces, aunque es posible una ejecución más simple; la rotación, por otro lado, permite una mayor productividad. La caja con llenado eléctrico incluye llaves, manijas e interruptores de palanca. Junto con los detalles enumerados, también puede estar presente:

-

coronilla;

-

placas frontales;

-

abrazaderas

-

lunetas

-

mandriles.

Las principales características prácticas son:

-

la sección más grande de los espacios en blanco procesados;

-

la distancia entre los centros de los asistentes de los trabajadores;

-

el espesor límite de la pieza de trabajo colocada sobre el soporte.

Las correas de transmisión se pueden fabricar sobre la base de:

-

cintas de lona;

-

tejidos cauchutados;

-

otros materiales duraderos.

Cita

La principal diferencia entre los diferentes tornos es para qué material está diseñado el elemento de corte. Los sistemas más habituales que trabajan con metal o madera. Es categóricamente imposible confundirlos y considerarlos mutuamente reemplazables. Generalmente, el torneado se practica para piezas de trabajo que tienen forma de cuerpos de revolución. Estamos hablando de rodillos, casquillos, productos semiacabados para engranajes, etc.

Las piezas a mecanizar giran y el cortador se mueve progresivamente (como dicen los profesionales, este es el movimiento de avance).

Las principales manipulaciones de trabajo son:

-

tratamiento de la superficie final;

-

enhebrado

-

girar ranuras;

-

procesamiento de la cara final;

-

perforación;

-

avellanado

-

patrón de agujeros (y esta no es una lista completa).

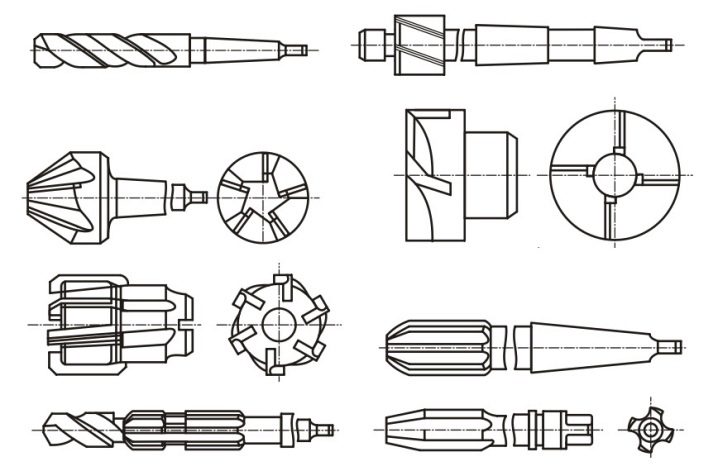

Para realizar dicho trabajo, utilice:

-

barrer;

-

avellanadores;

-

muere

-

grifos

-

taladros y otros dispositivos.

Resumen de tipos

Posicional

Dichos dispositivos pueden hacer frente a cualquier tipo de pieza de trabajo. Están diseñados para funcionar según el método de puntos. El movimiento se realiza en dos direcciones mutuamente perpendiculares. El modo posicional también se usa en dispositivos más avanzados, pero no durante la actividad principal, sino al mover la parte de trabajo.

Contorno

Esta opción no es muy autónoma.A pesar del equipo CNC, sigue siendo necesaria la constante intervención humana. La trayectoria la establece el propio operador. Un rasgo característico es el movimiento coordinado en dos o más direcciones en el sistema de coordenadas. Todos los ejes viajan a velocidades equilibradas.

Universal

También se les llama sistemas adaptativos. Un dispositivo de este tipo puede reemplazar simultáneamente al equipo de contorneado y posicionamiento. Este nivel de funcionalidad se carga en consecuencia. Una técnica tan perfecta es necesaria principalmente para las grandes empresas que realizan un número significativo de tipos de trabajo.

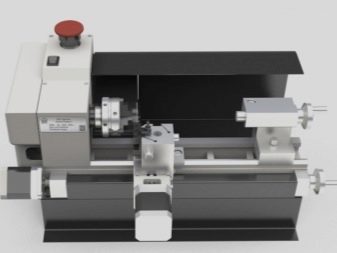

En el hogar y en los talleres ordinarios, será más preferible una simple mini máquina de escritorio.

Otra clasificacion

Por colocación del husillo

El método de montaje horizontal se elige si la prioridad es el procesamiento de ranuras con cortadores de dedo y de disco. Una característica de este método de organización es la capacidad de moverse en tres direcciones perpendiculares entre sí. El tipo vertical le permite trabajar con piezas grandes. Además, pueden tener un diámetro grande, pero una longitud relativamente limitada. Los aparatos horizontales generalmente incluyen una columna arqueada que no se retuerce cuando se aplica una carga a lo largo del eje del husillo.

Por la ubicación de los guías

Para este indicador, la técnica puede referirse a:

-

vertical;

-

horizontal;

-

oblicua (pero la gradación está lejos de ser completa).

El torno de corte de tornillos se considera un equipo universal. Es ampliamente utilizado en la producción local y en serie. Tal dispositivo podrá cortar hilos y realizar otros tipos de procesamiento. Los modelos giratorios y de carrusel funcionan con piezas de trabajo de gran tamaño. Cortan ranuras, afilan superficies, muelen y fresan.

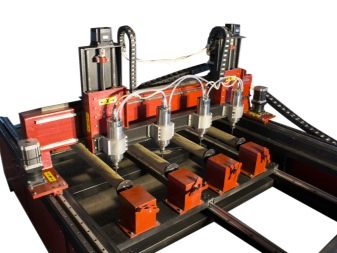

El torno de torreta funciona solo con barras calibradas. Se pueden tornear, taladrar o avellanar. También se permiten el despliegue y el estriado. Los centros de mecanizado de torneado y fresado, como su nombre lo indica, realizan manipulaciones tanto de torneado como de fresado. También hay máquinas de cabezal móvil y máquinas de torneado de múltiples husillos (este último tipo se adapta bien incluso a piezas complejas).

Los sistemas de accionamiento continuo permiten variar continuamente la velocidad del husillo. Por dentro y por fuera, las piezas de trabajo se procesan perfectamente y a altas velocidades. El equipo continuo tiene una larga vida útil y no está sujeto a fallos de funcionamiento. Los sistemas de corte de tuberías solo pueden trabajar con palanquillas de acero.

Además, una gradación se distingue según el grado de precisión: de la más precisa a la normal y con un error relativamente alto.

Calificación

Las marcas alfanuméricas de los tornos CNC se construyen de acuerdo con la siguiente estructura:

-

el primer carácter es el grupo perteneciente (siempre el número 1);

-

el segundo carácter es el fabricante o generación del equipo;

-

el siguiente es el tipo de máquina;

-

a partir del cuarto carácter, se marcan los parámetros clave individuales de la máquina;

-

después de los números hay una letra que indica la modificación o la categoría de precisión (no siempre está presente).

Modelos populares

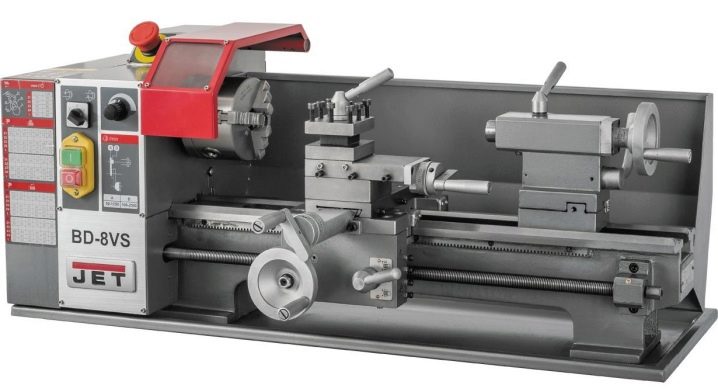

Entre los tornos modernos, se destaca favorablemente. Jet BD-8VS 50000911M... Tal dispositivo en miniatura tiene una unidad de 0,6 kW. El husillo puede girar a velocidades de hasta 2500 vueltas por minuto. La velocidad actual se indica en la pantalla. Un juego típico incluye un mandril de 3 mordazas de 10 cm.

Se proporciona un par de alimentaciones longitudinales automáticas. Se colocan de 1 a 4 incisivos en el soporte. Los engranajes están fabricados con metal endurecido de primera calidad. La longitud del área de trabajo es de 40 cm Se proporciona una buena pantalla protectora.

Proma SM-300E 25951830 funciona con una tensión de red de 220 V y tiene una potencia de 0,3 kW. El husillo puede girar a velocidades de 100 a 2500 rpm. El eje transversal se mueve 6,5 cm Sin refrigeración.La masa del dispositivo es de 40 kg.

Para carpintería, puede utilizar "Enkor Corvette-74"... Este torno pesa 77 kg y es bastante estable. El husillo es capaz de girar a una velocidad de 500-2000 vueltas por minuto. Las piezas de trabajo compactas se pueden manipular con una placa frontal. El cabezal gira según sea necesario.

Entre los equipos de producción rusa, se destaca modelo "Kraton" MML-01 "... Tal máquina está diseñada para piezas de trabajo con una sección transversal circular. El diseño funciona con una tensión de 220 V. La velocidad del husillo es ajustable. Al girarlo, puede utilizar el modo inverso; gracias a la robustez del dispositivo, es bastante fiable.

Los productos de otros fabricantes de Rusia también son dignos de mención. Un buen ejemplo es el cortador de tornillos de mesa. aparato "Vityaz" 1N628V... El sistema eléctrico consume 1,1 kW de corriente. La cama está equipada con guías de metal endurecido. El modelo puede variar la velocidad de rotación de 50 a 2200 rpm.

Accesorios y complementos

Los tornos CNC están equipados tradicionalmente con varios accesorios. Notable:

-

levas

-

lunetas

-

taladros centrales combinados;

-

cartuchos

-

centros.

Tradicionalmente, se utilizan cortadores para el torno. Se diferencian en la dirección de suministro y la gama de tareas a resolver. Algunos productos crean hilos, otros separan áreas de las varillas y otros le permiten achaflanar o realizar otro trabajo. La herramienta eléctrica se evalúa por materiales (sus características determinan en gran medida los parámetros del producto terminado y su funcionalidad).

El mandril de boquilla (también conocido como mandril de boquilla) proporciona una rápida fijación y desmontaje de varios productos auxiliares.

También es necesario mencionar bloques y equipos adicionales como:

-

grifos (especialmente importantes para enhebrar);

-

muere (formando el hilo desde el exterior);

-

avellanar;

-

taladro;

-

soldadura (aumentando la resistencia de otras herramientas);

-

cabezales de torreta, rectificadora y fresadora;

-

cabezales de enhebrado.

Matices de elección

Para la inmensa mayoría de los clientes, las máquinas herramienta de alta precisión serán suficientes. Pero si se organiza una producción responsable o se planea producir productos de precisión, ya se necesita tecnología con mayor precisión para asegurar el máximo cumplimiento de los parámetros. Es imperativo prestar atención, por supuesto, al material de destino que se va a procesar, incluidos tipos específicos de madera o tipos de metales y aleaciones.

Una vez que se haya decidido por estos indicadores y haya estudiado las revisiones, puede proceder a evaluar los parámetros técnicos.

Las máquinas en miniatura de escritorio son compactas y ligeras. Consumen un máximo de 0,4 kW, pero al mismo tiempo no permiten procesar piezas masivas. Este equipo se compra con entusiasmo para el hogar o para pequeños servicios. Se puede realizar una gama más amplia de operaciones con un aparato semiprofesional con una potencia de 0,5 a 1 kW. Con un dispositivo de este tipo, ya es posible implementar una producción a pequeña escala.

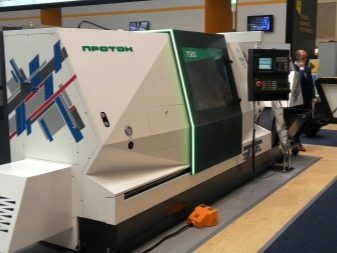

Para las fábricas y las fábricas, compran las muestras más grandes y pesadas. Pueden garantizar la máxima excelencia del producto a gran escala. También es necesario prestar atención a:

-

tensión de red (en algunos casos, los sistemas potentes solo pueden funcionar a 380 V);

-

el diámetro del procesamiento de la pieza de trabajo por encima de la cama;

-

la longitud de las piezas a sujetar.

Programación

El proceso de configurar y configurar una máquina CNC sin definir un programa o varios programas es casi imposible. La programación manual implica la preparación del código de texto del programa, que luego se transfiere a la memoria del dispositivo mediante dispositivos de almacenamiento de datos o cables. También puede utilizar racks de comandos (para configurar modos típicos más complejos). La solución más avanzada es el uso de sistemas de automatización integrados. Deben cubrir todo el ciclo de producción.

Los programas deben contener:

-

parámetros de piezas de trabajo;

-

sistemas coordinados;

-

cero puntos;

-

selección de superficies a tratar;

-

cálculo de pases;

-

Marcador de datos de corte.

Seguridad en el trabajo

Es muy importante llevar ropa protectora (que debe llevarse correctamente). Antes de iniciar el torno, se debe verificar la confiabilidad de la fijación de todas las piezas y la calidad de la conexión a tierra. No debe haber objetos extraños sobre la máquina y su mesa de trabajo.

No se acerque a piezas giratorias ni acerque ninguna parte de su cuerpo. Todas las mediciones se realizan solo por adelantado.

La herramienta de trabajo debe estar estrictamente en su lugar. Las mangas deben estar remetidas o abotonadas, el cabello debe estar cortado y metido debajo del tocado. No trabaje en la máquina si la carcasa está dañada o el aislamiento de los cables está roto. Si nota algún mal funcionamiento, debe notificarlo inmediatamente al capataz o al servicio de reparación, hasta que se eliminen los problemas; no se puede reanudar el trabajo.

Otros matices de las precauciones de seguridad:

- use solo herramientas y equipos reparables;

-

levantar pesos de más de 16 kg solo con elevadores o con la ayuda de asistentes;

-

excluir la instalación y el mantenimiento de la máquina durante el funcionamiento;

-

retire las virutas de la máquina solo con un dispositivo especial;

-

excluir el desorden de pasajes;

-

evitar que el piso se inunde con refrigerante y aceites;

-

ajuste el equipo eléctrico solo después de detener la máquina;

-

detener urgentemente el trabajo en caso de arco;

-

regular cuidadosamente la iluminación;

-

detenga la máquina en el menor tiempo posible, incluso inactivo;

-

trabaje con el mayor cuidado y precisión posible, sin prisas innecesarias.

El comentario se envió con éxito.