Todo sobre enhebradoras

En diferentes tipos de productos metálicos redondos, puede encontrar roscas cilíndricas y métricas. Además, al instalar tuberías para diversos fines, se utilizan conexiones roscadas, cuya calidad afecta directamente la estanqueidad de todo el sistema. Dada la importancia y las características de la formación del hilo, es importante conocer todo sobre las máquinas de roscado especializadas. Ahora, en el segmento de mercado correspondiente, hay una gama bastante amplia de equipos tan modernos.

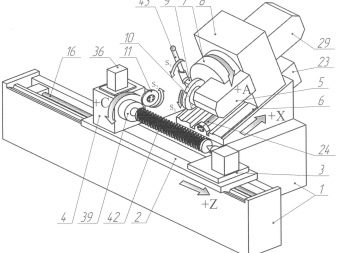

descripción general

Inicialmente cabe destacar que una de las principales características de las roscadoras es su alta productividad. Actualmente se encuentra disponible en el mercado una amplia gama de dispositivos con control manual, semiautomático y completamente automático.

Es importante que las máquinas pertenecientes a las dos últimas categorías sean de tamaño relativamente compacto y al mismo tiempo garanticen la máxima calidad de trabajo.

Dependiendo de la naturaleza de las operaciones que se realicen, las máquinas modernas permiten ajustar la velocidad de rotación, así como el suministro de herramientas de trabajo. Estos últimos son machos y matrices para cortar roscas internas y externas, respectivamente. Teniendo en cuenta el paso y la configuración, se establecen los parámetros del movimiento del husillo, en los que se fijan.

Las máquinas a la venta hoy pueden ser con elementos de corte verticales y horizontales. Con su ayuda, se crean los siguientes tipos de subprocesos en las máquinas:

- métricas y pulgadas en tuberías;

- cónico;

- trapezoidal;

- con perfil cilíndrico.

Debido al uso de elementos de trabajo adicionales, es posible variar el paso del hilo formado, así como su forma e inclinación, en un amplio rango. Por ejemplo, para el roscado más rápido, pero al mismo tiempo, de alta calidad en una tubería, se utilizan boquillas extraíbles cónicas. Es importante recordar que el rendimiento de cualquier máquina depende directamente de los siguientes indicadores clave.

- El poder del dispositivo. Este indicador es más relevante para los equipos utilizados en la producción continua de grandes lotes de productos. En tales situaciones, la potencia de las máquinas alcanza los 2,2 kW, mientras que los modelos de 750 vatios serán suficientes para fines domésticos y pequeños talleres.

- La frecuencia de rotación de la pieza de trabajo, que determina la velocidad de trabajo. Para los modelos modernos de máquinas roscadoras, este valor varía en el rango de 28-250 rpm. Vale la pena señalar que las unidades profesionales tienen al menos tres modos de funcionamiento de alta velocidad. Naturalmente, para las necesidades de talleres relativamente pequeños, y más aún para los dispositivos incluidos en el arsenal de un artesano hogareño, un indicador mínimo es suficiente.

- Tamaños de piezas de trabajo que se pueden procesar en la instalación, así como la longitud de la rosca aplicada. Por ejemplo, si estamos hablando de la fabricación de pernos, las dimensiones en los rangos de 3 a 16 y de 8 a 24 mm serán relevantes. Como era de esperar, para las máquinas utilizadas en producción, estas cifras diferirán significativamente.

- El peso del equipo, del que depende directamente su movilidad. Los modelos actualmente en el mercado tienen un peso mínimo de 50 kg. Estos dispositivos son bastante fáciles de transportar.

Analizando el rendimiento del equipo descrito, es necesario resaltar los siguientes puntos más importantes.

- Facilidad de operación, mantenimiento y reparación de máquinas.

- La capacidad de personalizar las unidades con un costo mínimo de tiempo.

- Sin necesidad de formación especial de operadores.

Además de todo lo anterior, vale la pena centrarse en la durabilidad de las modernas máquinas de roscado. Los fabricantes líderes de la industria otorgan especial importancia a este parámetro, lo que se confirma con revisiones relevantes.

Resumen de especies

Es posible clasificar las roscadoras existentes por su tipo, así como por la forma de control. En el segundo caso, son posibles dos opciones.

- Unidades de mano, que están enfocadas al uso doméstico y están diseñadas para procesar piezas de trabajo con un diámetro de 50 mm.

- Modelos de equipos eléctricos utilizados principalmente por profesionales. La lista de sus principales características distintivas puede incluir un peso sólido y las dimensiones correspondientes, así como un costo bastante alto. Además, estas máquinas se caracterizan por una mayor precisión y productividad.

Una categoría separada está representada por dispositivos automáticos que operan de acuerdo con un programa específico.

En tales casos, el operador solo necesita arreglar los espacios en blanco e ingresar los parámetros necesarios.

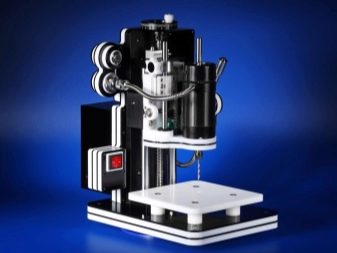

Independientemente del tipo, las máquinas de corte de hilo se dividen en de escritorio y de pie. Estos últimos, en la inmensa mayoría de los casos, son de gran tamaño y peso. Las principales ventajas del escritorio incluyen la portabilidad y la máxima facilidad de uso.

Laminado de hilo

En este caso, el principio de la máquina se basa en la deformación plástica del material. Es importante que no se eliminen las virutas. La pieza de trabajo expuesta se hace pasar (enrollar) entre los elementos de trabajo de la unidad, que tienen una forma redonda o plana. Durante el procesamiento, la superficie se comprime y el metal, a una cierta presión, comienza a llenar las cavidades entre las vueltas de las cabezas.

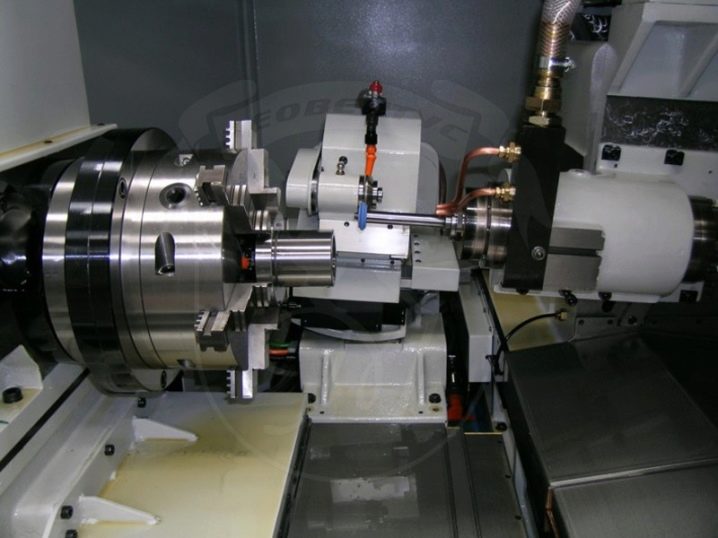

Las herramientas de trabajo aquí son segmentos roscados, así como rodillos y matrices. El laminado de hilo, por regla general, se lleva a cabo en modelos de unidades equipadas con sistemas de control totalmente automatizados o que utilizan dispositivos semiautomáticos. En algunos casos, los tornos y las máquinas giratorias se utilizan con éxito. De manera similar, se forman hilos métricos con un perfil diferente.

Fresado de rosca

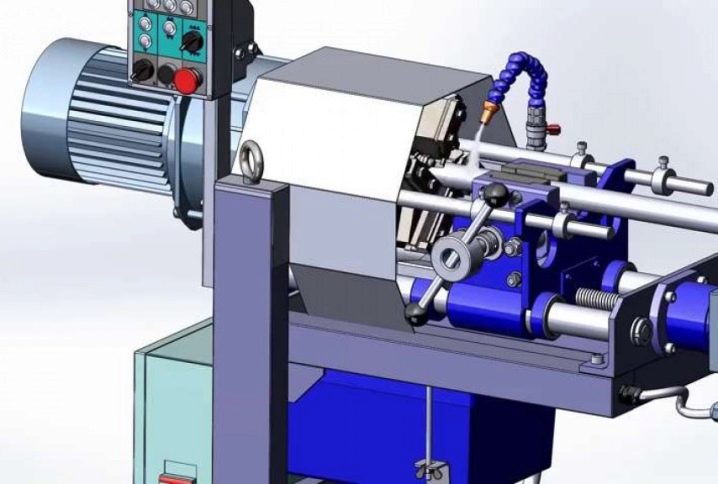

Las máquinas que pertenecen a esta categoría se utilizan en áreas de producción. Dichos modelos están equipados con cortadores de disco y peine, y el principio de su funcionamiento se basa en el avance de la forma. Durante el funcionamiento de la máquina, la pieza de trabajo gira lentamente, en paralelo, se alimenta el elemento de trabajo de corte. Como resultado, resulta que se crean hilos con un paso suficientemente grande en secciones largas. La clave para un trabajo de calidad es la coherencia (estricta sincronicidad) de la presentación.

Los cortadores de peine, que son un conjunto de elementos de disco, se utilizan para crear hilos finos a lo largo de toda su longitud. La aplicación sincrónica de subprocesos le permite acelerar el proceso de trabajo muchas veces cuando necesita crear subprocesos internos y externos.

Molienda de hilo

El rectificado es la solución óptima cuando necesita hacer calibres de rosca, rodillos moledores, brocas para encimeras y tornillos de avance. En este caso, se utilizan abrasivos de hebra única y hebra múltiple. Los esquemas de producción en este caso son en gran parte idénticos a los de molienda discutidos anteriormente. La diferencia es que la función de los cortadores se realiza mediante muelas abrasivas. En este caso, se utilizan, respectivamente, cortadores de disco y de peine de hilo único y de hilo múltiple.

Los abrasivos con un perfil correspondiente a la configuración del hilo aplicado durante el funcionamiento de la máquina realizan movimientos circulares.En este caso, la pieza a procesar se alimenta longitudinalmente con rotación, según el paso. Esta tecnología proporciona la capacidad de formar hilos con la máxima precisión, así como una amplia gama de parámetros.

Cuando se trabaja con abrasivos de hebras múltiples, los ejes de la muela abrasiva y la pieza de trabajo son paralelos. El corte en tales situaciones se realiza con avance longitudinal y el llamado rectificado por inmersión. Vale la pena señalar que cuando se utiliza el método de corte descrito, son posibles ligeras distorsiones del perfil de rosca formado.

Modelos populares

Teniendo en cuenta la demanda de dispositivos de corte de roscas y la amplitud de sus aplicaciones en el mercado, muchas empresas fabricantes presentan sus gamas de modelos. Al mismo tiempo, sus catálogos se actualizan constantemente y se reponen con nuevas imágenes de productos. Teniendo en cuenta las numerosas revisiones y revisiones, se pueden distinguir los siguientes modelos más populares de dicho equipo.

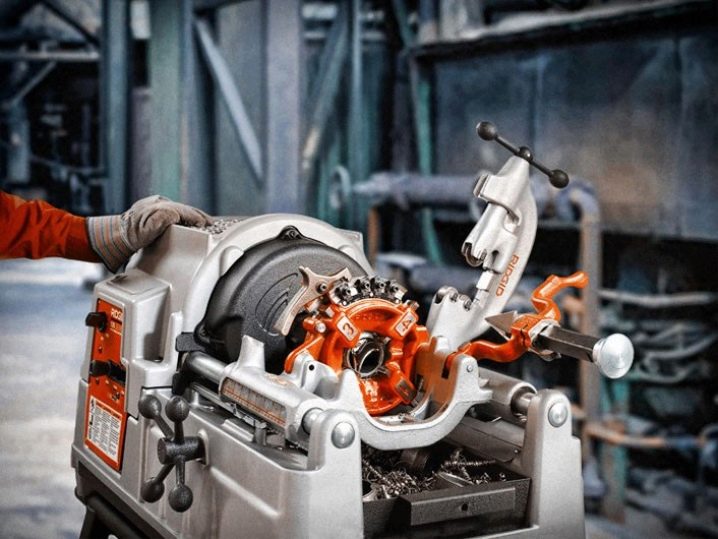

- Turbo-400 2V - una unidad capaz de cortar roscas en piezas de trabajo de hasta 2 pulgadas de diámetro. El modelo está equipado con un cabezal de apertura rápida y se utiliza en grandes industrias, así como en talleres con diversos grados de carga de trabajo y servicios.

Las máquinas han demostrado su eficacia al perforar tuberías para diversos fines.

- Turbo-500 - un modelo cuyas características técnicas y operativas en su mayoría son idénticas al anterior. La máquina también está equipada con un elemento de corte de apertura rápida y se caracteriza por una mayor productividad.

- Máquina "Compacta"diseñado para mecanizar piezas de trabajo con diámetros que van desde 1/8 a 2 pulgadas y formar roscas en pernos de 6-12 mm. La unidad recibió una unidad de potencia de 1700 vatios, que permite que el husillo alcance velocidades de hasta 38 rpm. El peso de esta máquina es de solo 52 kg.

- RoPower R-50 - un dispositivo equipado con una pieza de trabajo universal para crear rápidamente elementos roscados de alta calidad de 1⁄4 a 2 pulgadas. Ha encontrado aplicación tanto en la producción industrial como en grandes obras de construcción, así como en pequeños talleres.

- Modelos Tornado y Magnum de la familia REMS - Máquinas caracterizadas por un buen desempeño y enfocadas a la creación de roscas en rollos de tubería con un diámetro de hasta 2 pulgadas y pernos de 8-60 mm. Además, el equipo se utiliza para cortar, ranurar, desbarbar y producir niples. El equipo se opera en las condiciones de talleres de producción, sitios de construcción, áreas de montaje y talleres.

Opciones de seleccion

Al elegir un modelo específico del equipo en consideración, es necesario centrarse en la lista completa de características técnicas y operativas.

- Las características de diseño de la unidad, cuya lista incluye dimensiones, peso, nivel de protección de la propia zona de corte y todos los elementos móviles de trabajo, así como su ubicación. En este último caso, estamos hablando de la disposición vertical y horizontal de las máquinas.

- Tipo de propulsión. Durante muchos años, la inmensa mayoría de los modelos fueron equipados con unidades mecánicas, ya que se caracterizan por su compacidad, facilidad de uso y confiabilidad. Al mismo tiempo, vale la pena considerar que a veces tales unidades fallan con la suficiente rapidez.

- En situaciones con máquinas herramienta equipadas con motores eléctricos, es importante centrarse en el tipo de red a la que está conectado el equipo, así como en la disponibilidad de un sistema de protección contra sobrecalentamiento. Es importante recordar que aquí el poder no es una medida de desempeño.

- Características del mecanismo de sujeción. Este punto se debe a las cargas correspondientes que surgen en el proceso de realizar el trabajo descrito. Como era de esperar, la precisión del corte estará determinada directamente por la fiabilidad de la fijación de las piezas de trabajo.

- La presencia de un sistema para suministrar lubricante y refrigerante al sitio de roscado. Este punto es más importante en los casos en que se procesan piezas de trabajo hechas de materiales de carburo.Este proceso está asociado con un calentamiento significativo de la herramienta de trabajo y del producto en sí. Tal efecto acelera el desgaste del primero y afecta negativamente la calidad del segundo.

- Automatización de procesos. Ahora, la popularidad de los modelos equipados con modernos sistemas de control digital está creciendo de manera constante. Son capaces de proporcionar la máxima precisión con una mayor productividad. Además, la mayor parte del proceso no requiere intervención humana.

Además de todo lo anterior, la lista de factores determinantes incluye la marca de la máquina.

Se recomienda, siempre que sea posible, dar preferencia a productos de fabricantes reconocidos. El aspecto financiero del problema, así como la relación entre el precio y la calidad del equipo, no serán menos importantes a la hora de elegir.

Áreas de uso

Teniendo en cuenta el rendimiento y la funcionalidad, las máquinas de roscado se utilizan ampliamente hoy en día en muchas áreas. Esto se refiere a la industria, así como a las grandes obras de construcción. Al mismo tiempo, se encuentran a la venta muestras de equipos diseñados para resolver problemas cotidianos.

Los modelos modernos del equipo en consideración permiten formar roscas métricas y en pulgadas en los orificios, así como crear roscas cónicas en el refuerzo. Los modelos compactos serán indispensables si necesita enrollar hilos en agujas de tejer, tachuelas y una barra para tuercas de cierto tamaño.

Además de trabajar con tubos y productos laminados, las máquinas se utilizan para el desbarbado y biselado, tanto externo como interno, así como para el desbarbado.

Por cierto, las unidades descritas le permiten trabajar tanto con metal como con otros materiales. Un ejemplo llamativo sería la formación de hilos en cortes para diversas herramientas.

El comentario se envió con éxito.