Estufa para un baño de una tubería: las sutilezas de la fabricación.

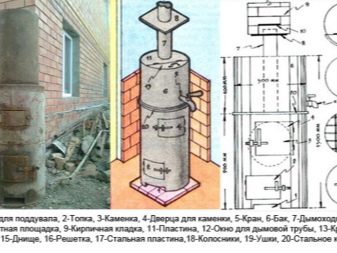

Entre los amantes de la recreación al aire libre o los fanáticos de un estilo de vida saludable, casi no hay nadie a quien no le guste tomar un baño de vapor. Hoy en día, muchos residentes de verano se esfuerzan por adquirir su propia casa de baños. Recientemente, la creación independiente de una estufa de sauna a partir de un cilindro o tubería ha ido ganando impulso. Construir una estufa de ladrillos sólidos requiere ciertas habilidades y habilidades, entre otras cosas, una estufa de este tipo ocupa más espacio y puede comprarla en una ferretería, pero cuesta una cierta cantidad de dinero. Si bien un horno de metal es una opción más económica y es mucho más fácil hacerlo usted mismo, sin mencionar el hecho de que puede confiar este trabajo a un soldador.

La estufa, hecha de forma independiente, teniendo en cuenta las precauciones de seguridad, no representa una amenaza para la vida y la salud humana, ya que su cuerpo sellado no emite monóxido de carbono durante el funcionamiento.

Características: pros y contras

El material de partida para una estufa de baño de metal puede ser no solo una tubería o un cilindro, sino que también utiliza chapa de acero.

Las láminas suelen estar formadas por un cuerpo en forma de paralelepípedo rectangular, pero esta forma tiene sus propias características:

- las hojas deben primero cortarse, cortarse y unirse con una máquina de soldar;

- como resultado, dicho horno costará más;

- una cámara de combustión cilíndrica conduce mejor el calor;

- en función de la trayectoria de los gases de combustión, es más preferible una sección transversal circular;

- Las paredes planas son más susceptibles a quemarse que las tuberías hechas exactamente del mismo material.

¿Cuáles son las ventajas de los hornos metálicos?

- el cilindro es solo ligeramente inferior a la forma esférica en términos de conductividad térmica;

- el grosor de las paredes de las tuberías de agua o gas permite lograr altas tasas de conductividad térmica;

- el horno se puede mover, es duradero;

- el costo de fabricación de un horno de este tipo es muy bajo, ya que los cortes de tubería a menudo se venden a precios bajos;

- las instrucciones de fabricación detalladas que indican los tamaños y diámetros de las tuberías reducirán la intensidad del trabajo del proceso y ahorrarán tiempo;

- muchos productos de fábrica de este tipo se fabrican exactamente con los mismos tubos, a cuya imagen y semejanza es fácil recrear el producto de forma artesanal;

- Además, estos dispositivos son resistentes al calor, a la corrosión, duraderos y toleran fácilmente las temperaturas extremas.

Por supuesto, tales hornos tienen sus inconvenientes: procesar una tubería de metal gruesa requiere tanto la aplicación de fuerza física como herramientas para un cierto tipo de trabajo.

Tipos y caracteristicas

Por ubicación en el espacio, los hornos hechos de tuberías se dividen en los siguientes tipos:

- vertical;

- horizontal.

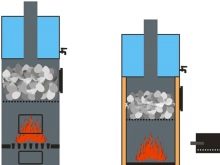

La estufa vertical parece una estufa de barriga, pero tiene diferencias: un recipiente adicional para piedras y un recipiente para agua.

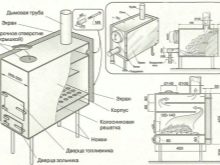

El horno casero vertical ocupa menos espacio, lo cual es de gran importancia para las pequeñas dimensiones de la sala de vapor, sin embargo, por la misma razón, es inferior a un horno horizontal en términos de tiempo de combustión e intensidad de transferencia de calor. En el proceso de combustión del combustible, el calor aumenta, las paredes laterales no tienen tiempo para calentarse mucho. En un horno horizontal, el proceso es diferente, ya que el aire caliente en el camino hacia la chimenea calienta simultáneamente la bóveda del cuerpo. En base a esto, está claro que la eficiencia de un horno horizontal será mayor que la de uno vertical.Se considera que la principal desventaja de este diseño es la ubicación del ventilador y las puertas de la cámara de combustión directamente en la sala de vapor.

El combustible en una tubería vertical se quemará más rápido si la puerta del cenicero no está cerrada, deteniendo así el acceso de oxígeno al fuego. En una tubería de este tipo, el fuego interactúa a la vez con todo el volumen de leña, mientras que en una tubería horizontal el combustible se consume gradualmente, lo que es más lógico para el calentamiento de un baño. Asimismo, en la forma horizontal de la estufa, la cobertura de piedras calefactoras es mayor y la convección del aire caliente es mayor, además, las puertas del soplador y del horno, que se ubican en el mismo extremo de la tubería, lo hacen posible sacarlos de la sala de vapor. Tanto el primero como el segundo tipo se pueden hacer a mano.

Preparación

Por supuesto, una estufa hecha a mano no tendrá un aspecto exquisito ni originalidad, pero cumple su función no peor que la de fábrica y calienta perfectamente una sala de vapor con un área de hasta 20 m2.

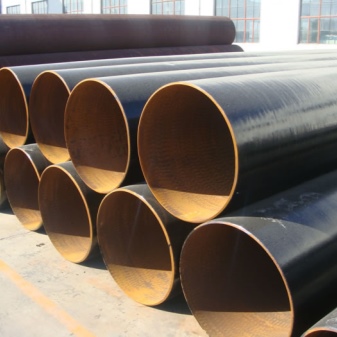

En primer lugar, la tubería debe cumplir sus funciones principales., es decir, absorber y generar calor de manera uniforme y, al mismo tiempo, tener paredes lo suficientemente gruesas para que la estufa no teme a las altas temperaturas y dure mucho tiempo. Hablando de las características básicas de las tuberías, es necesario tener en cuenta no solo el diámetro de la sección transversal y el grosor de la pared, sino también el grado de acero. Está claro que cuando se utilizan mensajes para el bloc de notas, dicha información no siempre está disponible.

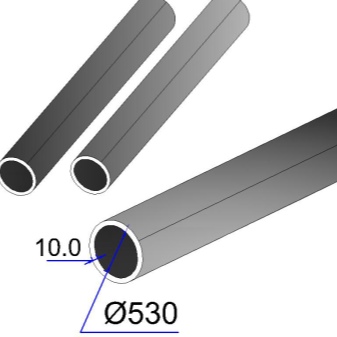

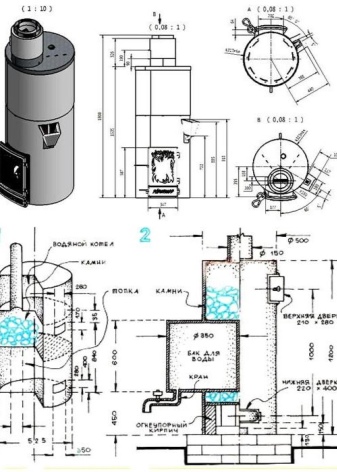

Hablando de un baño estándar, los siguientes tamaños se consideran óptimos:

- diámetro de la sección - 0.5-0.55 m;

- espesor de pared - 8-12 mm.

Cabe señalar que cuanto mayor sea el diámetro, mayor será el consumo de leña.

Preste mucha atención a la calidad del material: para la fabricación de un horno en un baño, son adecuados exclusivamente tubos de acero, y no se necesita acero con alto contenido de carbono. No es adecuado para trabajos de perfiles, porque sus costuras pueden perder forma fácilmente o incluso romperse. Puede identificar el acero con alto contenido de carbono por las chispas que aparecen cuando el metal y el anillo de esmeril interactúan; las chispas blancas se dispersarán en todas las direcciones. El acero con bajo contenido de carbono, a su vez, produce chispas de un tinte amarillento, que tienen una trayectoria rectilínea, y las piezas de acero inoxidable no funcionarán. La mejor opción es el acero con un contenido de carbono de aproximadamente el 2%. Además, al elegir un metal, es mejor evitar el acero de aleación; también es fácil de calcular con una máquina de esmeril: las chispas de la interacción con el metal serán de color naranja, rojo o blanco brillante.

En ningún caso se debe utilizar hierro fundido, ya que se deteriora al entrar en contacto con el agua.

Otras ventajas de las tuberías de acero:

- resistencia al daño mecánico, alta transferencia de calor y bajo coeficiente de expansión cuando se calienta;

- conservación del calor incluso después de la combustión completa de la leña.

Las tuberías tienen sus propias características según la especificación. Consideremos esta información con más detalle.

Los tubos redondos se clasifican según el tamaño de su diámetro interior. El segundo número indica el grosor de las paredes, los siguientes proporcionan información sobre su tipo y otras características. Se acostumbra tomar un milímetro como unidad de medida. Si las tuberías están perfiladas, los dos primeros caracteres indican el tamaño máximo de la sección transversal, el tercer número: el grosor de la pared. Las indicaciones "530 por 10" significan que el diámetro de la tubería a lo largo de la pared interior es de 530 mm, el espesor es de 10 mm, el diámetro exterior es de 550 mm con un error de +/- 5 mm, teniendo en cuenta la tolerancia lateral, que es el 10%. La tolerancia predominantemente de caudal se aplica a la elipticidad.

El grosor de la pared de la tubería también variará.

Las tuberías de agua se dividen en las siguientes subespecies:

- ligero;

- ordinario;

- fortificado.

De una forma u otra, las tuberías más populares tienen un diámetro de sección transversal de 530 mm, su espesor es de 6-12 mm y el valor nominal es de 6, 8 o 10 mm.

Esta información es necesaria para preparar inmediatamente y correctamente los materiales para la futura estufa.La mejor opción para un diámetro de tubería es de 0,5 m, lo que implica tanto una buena capacidad calorífica como un trabajo cómodo. Las tuberías con un valor nominal de 500 mm y más tienen un paso de 10 mm y generalmente se clasifican como tuberías de gran diámetro. Es mucho más fácil seleccionar inmediatamente tuberías que coincidan entre sí en diámetro de sección transversal y grosor de pared para facilitarle la elaboración de una estructura concéntrica y reducir los espacios entre ellas.

Las tuberías son uno de los productos más solicitados., por lo que no tiene sentido regularlos demasiado escrupulosamente. Los tubos que van de 250 a 400 mm tienen una amplia gama de selección. Si es posible, para la fabricación de una estufa de sauna, dé preferencia a los restos de tubos precisamente en espiral (su designación es GOST 20295 85). Comparándolos con los tubos soldados longitudinales (GOST 10704-91), tienen valores de elipticidad más bajos, son más precisos y los venden al mismo precio que la chatarra. Los tubos de una pieza sin costuras son una opción aún mejor, pero solo son adecuados para hacer piezas pequeñas, ya que su diámetro no supera los 250 mm.

Cuando se prepare para el trabajo, equipe un lugar de trabajo, que puede ser un garaje o un taller en casa.

Materiales (editar)

Para realizar el trabajo, se requieren los siguientes materiales:

- la tubería en sí, que será necesaria para crear una cámara de combustión y un tanque de agua, su diámetro debe ser de 500 a 600 mm (530 mm se considera óptimo), espesor de pared - de 8 a 16 mm, longitud - de 1,2 a 1,5 m ;

- una tubería que luego se convertirá en un receptáculo para piedras: su diámetro es de aproximadamente 400 mm;

- chimenea - diámetro 120-150 mm, espesor 2-4 mm;

- láminas de metal en la cantidad de varias piezas, dimensiones de aproximadamente 600 por 800 mm, espesor de aproximadamente 8-12 mm;

- bisagras de metal con bisagras;

- una pequeña parte de una tubería de agua roscada, diámetro 1 / 2-3 / 4 ", longitud 50-80 mm y un grifo de agua con una rosca en el interior del mismo diámetro;

- segmentos de varillas de refuerzo: longitud de aproximadamente 500 mm, diámetro de 12 a 18 mm, son adecuadas las rejillas de hierro fundido listas para usar para combustibles sólidos;

- composición de cemento;

- ladrillos

- arena.

Tenga en cuenta que es aconsejable que el compartimento de combustible, la chimenea y la caldera no sean de metales ferrosos, sino de acero inoxidable. Aunque esto se asocia con algunas dificultades, ya que su soldadura requerirá electrodos del mismo acero inoxidable o un alambre especial para soldar.

Herramientas necesarias:

- dispositivo para soldar elementos;

- cualquier tallador de metal fuerte;

- electrodos;

- grúa de mortaja;

- metal laminado para piernas;

- cordón de amianto;

- manijas de puerta.

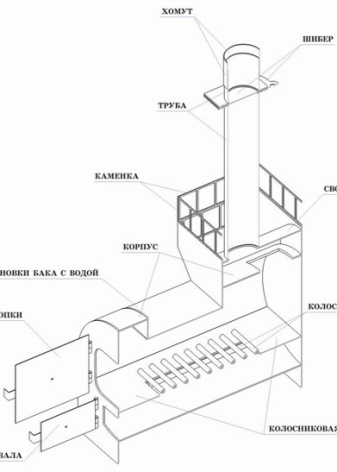

Esquemas y dibujos

Antes de comenzar a trabajar, debe decidir qué tipo de horno, vertical u horizontal, será el preferido. Luego, cree un dibujo de trabajo teniendo en cuenta todos los parámetros: dimensiones del dispositivo, configuración de sus componentes, dimensiones.

Si esta es la primera experiencia de fabricación propia de una estufa, es más lógico consultar los dibujos y diagramas ya hechos para la fabricación de un modelo típico del dispositivo, esto ayudará a evitar errores y un funcionamiento incorrecto de la unidad. . Además, una estufa mal montada puede poner en peligro la vida y la salud de las personas.

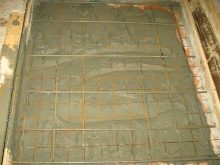

Es necesario preparar la base sobre la que se instalará el horno:

- En el área donde se planea la instalación del dispositivo, se cava un pozo con dimensiones de 50 x 70 x 70 cm.

- El fondo del pozo está cubierto con grava fina. Tenga en cuenta que el grosor de la capa debe ser de al menos 30 cm. A continuación, debe apisonar esta capa lo más fuerte posible.

- A continuación, debe preparar un mortero de cemento basado en la siguiente proporción de componentes: tome 4-5 partes de arena por 1 parte de cemento, diluya con agua hasta obtener una mezcla cremosa homogénea. Rellene una capa de escombros y deje que se endurezca; este proceso suele tardar 24 horas.

- Para crear impermeabilización, el material del techo se coloca sobre la capa de cemento endurecido en varias capas.

- Finalmente, se vierte una capa de material para techos con una composición de hormigón: donde 1 parte de la mezcla de cemento representa 2 partes de arena, 4-5 partes de grava y agua. Después de eso, debes nivelar la capa resultante.

Después de que se seque la base, se equipa una plataforma de arcilla, sobre la cual se colocan ladrillos en las mismas dimensiones: 0,7 m por 0,7 m.Como resultado, la plataforma de ladrillo debe tener unos 15-20 cm de altura. paredes por sobrecalentamiento en su lugar, diseñadas para la ubicación del horno, se coloca una pantalla protectora de ladrillos, que se colocan con un borde y se sujetan con una composición de arcilla. La mejor longitud para esta estructura es de 120 cm, mientras que la estufa se encuentra al menos a 20 cm de ella.

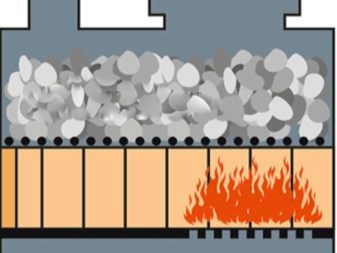

No importa con qué tipo de estufa estará equipado el futuro baño, horizontal o vertical, en cualquier caso, estará equipado con un calentador. En este artículo, no tocaremos el tema de la elección de piedras (la mayoría recomienda usar guijarros de río, balsat, cuarcita, cloruro de talco o gabrodiabase), de todos modos, la capacidad calorífica depende del calentador. Es imposible simplemente llenar la estufa con piedras, ya que en este caso el baño no se calentará y todo el calor se asentará en la tubería en forma de hollín.

Primero debe decidir si el calentador fluirá o se abrirá. En el primer caso, las piedras se lavarán con gases de combustión, establecer el modo en este caso es bastante simple: es suficiente seleccionar y colocar varias piedras en varias etapas hasta que se logre el efecto deseado. Hay matices: en este caso, puede vaporizar solo cuando use leña de la más alta calidad y agregar vapor solo cuando use agua. En el caso de una estufa abierta, estos requisitos no lo son, pero su creación es más difícil de implementar.

El tipo más simple de estufa abierta es una bandeja montada en la cámara de combustión. Tal dispositivo solo es adecuado para una vista horizontal de la estufa. Pero existen dificultades: cálculos preliminares, así como el estudio de prototipos, ya que el área de contacto entre las piedras y las paredes del horno debe observarse exactamente. Un tipo diferente de calentador requiere menos precisión, en el que el calentamiento se produce por medio de gases de combustión, pero tal dispositivo es más difícil de fabricar.

Sin la experiencia adecuada, es mejor dar preferencia a un horno vertical. - en él, el calentador y la cuba de agua se calientan secuencialmente. Para las personas más experimentadas, es mejor hacer un horno de circuito paralelo, en este caso el agua se calienta más rápido. La más difícil de fabricar es la estufa tipo campana, en la que la estufa también está abierta.

Fabricación e instalación

No debemos olvidar que la interacción con la estufa se correlaciona directamente con los riesgos tanto de posibles quemaduras como de incendio, por lo tanto, para evitar posibles consecuencias, es necesario aplicar ciertas reglas para la instalación de la estufa y tener en cuenta las peculiaridades de su operación. No será necesariamente de forma redonda, hay otras opciones. Diferentes especies tienen aproximadamente las mismas propiedades, no es tan difícil hacerlas. Independientemente del hecho de que el horno montado en la parte superior sea liviano, el intercambiador de calor debe instalarse a una altura de al menos 20 cm con respecto al piso. La base puede ser de hormigón armado o ladrillo, o puede ensamblarse a partir de bloques de hormigón.

Un requisito previo es también la presencia de una hoja de metal con dimensiones de 0,5 por 0,7 m frente a la cámara de combustión y la puerta del ventilador. Las puertas ciertamente deben abrirse dentro del vestidor o sala de vapor.

La distancia más pequeña entre la chimenea, así como otras partes metálicas calentadas de la estufa, la chimenea y los paneles de madera de las paredes y el techo es de 1 metro.

Es mejor llenar el tanque con agua antes de encender el baño: la humedad que entra en un recipiente de metal seco y caliente está plagada de quemaduras por un choque de vapor.

Inspeccione todos los detalles cuidadosamente.Antes de soldarlos entre sí, cuando finalice la instalación, no olvide comprobar sus características con un disparo de prueba: eficiencia, funcionamiento de la bobina. Vaya a la sala de vapor, quédese adentro, aprecie el calentamiento del aire a su alrededor.

Horno horizontal

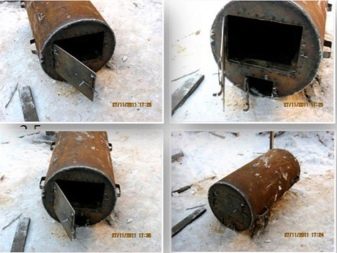

Al hacer un horno horizontal con sus propias manos, el procedimiento será el siguiente:

- Cortar la cámara de combustión con un molinillo es parte de una tubería del formato requerido (estrictamente de acuerdo con el diagrama). Como regla general, esta tubería tendrá una longitud de 0,7 a 0,9 m.

- Fabricación de barras de rejilla a partir de marcos metálicos, así como barras de refuerzo paralelas al marco, la distancia entre las cuales debe ser de unos 50 cm.

- Las rejillas están reforzadas en el interior de la cámara de combustión. En el caso de utilizar estructuras metálicas confeccionadas, se doblan sobre esquinas metálicas, previamente soldadas en su interior.

- Se corta un orificio desde arriba, que además servirá como chimenea, su tamaño es de 15 a 20 cm. Es mejor sangrar desde la pared posterior por 15 cm para que el aire caliente también participe en el intercambio de calor, y no solo salidas lo antes posible.

Algunos insisten en cortar un orificio directamente en la pared trasera de la tubería, pero no se recomienda hacerlo, ya que debido a tales manipulaciones, la eficiencia del horno disminuye posteriormente y aumenta el consumo de combustible.

El siguiente paso es cortar una hoja de metal del tamaño correspondiente a la pared trasera y soldarla. Si el diagrama indica la presencia de una estufa, entonces la hoja que pertenece a la pared posterior de la estufa debe ser más grande para que cree un recipiente para piedras con su parte superior. Se corta una ranura en la pared frontal, que posteriormente se convertirá en un cenicero y una caja de fuego.

La fachada se une mediante soldadura y las puertas finalmente se cuelgan; por lo general, se fabrican de forma independiente o se compran en una tienda especializada.

Eso es todo: la estufa de sauna está lista. Antes de su uso, el metal debe tratarse contra la corrosión y posibles depósitos, después de todas las manipulaciones, las capacidades de la unidad deben probarse mediante la realización del primer horno de control.

Vertical

Diseñar un horno vertical es exactamente lo mismo que crear un horno horizontal, excepto por algunos puntos. Una característica distintiva es la posición directa de la tubería en el espacio, cuando ambos extremos no forman la superficie posterior y frontal, sino la superior e inferior, respectivamente. En tales hornos, la sección para la disposición de piedras se encuentra directamente en la cámara del horno, como resultado, la fabricación de dicha unidad será algo más complicada en la ejecución, pero el aire caliente también estará más saturado.

Etapas de fabricación.

- Primero, es necesario cortar una ventana en la tubería, que servirá como una ranura del ventilador para el suministro de oxígeno al combustible en combustión, y también recolectará el producto de descomposición del combustible: las cenizas. Aléjese 40 mm del borde inferior de la tubería y corte una ranura paralelepípeda con una amoladora o una sierra para metales, que posteriormente tendrá un tamaño aproximado de 80 por 240 mm.

- En el mismo eje, debe cortar otra ranura para almacenar combustible; aléjese del borde superior del orificio de soplado de 180 a 200 mm. El procedimiento de corte debe realizarse con sumo cuidado y el mayor cuidado posible, ya que estos segmentos cortados servirán posteriormente como puerta de la cámara de combustión y el ventilador.

- Sobre el nivel de la cámara de combustión hay una bandeja para almacenar piedras. Mida desde el borde frontal de la cámara de combustión de 120 a 180 mm, corte una ranura en forma de círculo con un diámetro de aproximadamente 350 mm. Tenga en cuenta que esta ranura debe estar desplazada 90 grados en relación con la circunferencia de la tubería.

- La siguiente tubería se corta a una longitud equivalente al diámetro exterior de la tubería más grande. A continuación, debe cortar la parte apical en tres cuartos para darle al material la forma de una cuchara.

- Se suelda una pared ciega a la parte trasera con una ranura, a la parte delantera, a su vez, se fija un tapón con una puerta móvil en forma de semicírculo, que posteriormente se utilizará como contenedor de piedras y agregará líquido a piedras durante el baño de vapor.

- Este corte se inserta en el tubo base de tal manera que su sangría exterior sea de 20 a 30 mm con espacio libre alrededor. A continuación, el agujero se escalda cuidadosamente alrededor del perímetro. Si es necesario, se fija desde el interior con la ayuda de varillas de refuerzo.

- Se corta un disco circular de una hoja de metal, que tiene el mismo diámetro que la tubería principal en términos de diámetro interno. Se corta un rectángulo en el centro del disco; en tamaño, debe adaptarse fácilmente a las rejillas de hierro fundido. Si no están allí, se sueldan varillas de refuerzo en la parte inferior, que forman una rejilla de rejillas.

- A la base del tanque de combustible, use una máquina de soldar para unir el tubo de base 20 cm por encima del soplador.

- Recorta la base del soplador de una hoja de acero. Desde abajo, el horno se coloca sobre patas pequeñas.

- El siguiente paso es hacer una tina para el agua, mientras que la chimenea debe atravesarla. La tubería principal se utiliza como paredes laterales, la parte inferior es al mismo tiempo el arco superior de la cámara de combustión.

- El fondo se corta de una hoja de acero de acuerdo con el diámetro de la parte interior de la tubería, luego se corta un orificio en forma de círculo con un diámetro de 30 a 50 mm, que luego se convertirá en un Chimenea.

- Una parte de la chimenea se inserta en el mismo orificio para que se extienda más allá de los bordes en 100-120 mm.

- La parte inferior del tanque de agua se inserta en la chimenea y se suelda justo encima del contenedor de piedra. La pipa de humo debe estar en el costado del sitio en forma de pala.

- Se elabora una tina para agua alrededor de todo el perímetro, se hace un agujero desde abajo, en el que se inserta un grifo.

- Se sueldan bisagras para instalar puertas a la carrocería. Compruebe si hay fugas llenando el tanque con agua. A continuación, debe realizar el primer horno de prueba.

Consejos útiles

Para que la estufa no solo sea funcional, sino también agradable a la vista, puede pintarla con pintura refractaria: la pintura resistente al calor no solo le dará el color deseado, sino que también ayudará a proteger el metal de la corrosión.

También puede superponerlo con un ladrillo, que no solo tiene una función decorativa, sino que también evita la radiación infrarroja excesiva, que es transportada por el metal calentado. Este tipo de rayos no se eleva, sino que arde.

Cómo soldar una estufa de una tubería con sus propias manos, vea el video a continuación.

El comentario se envió con éxito.